近日,英国伯明翰大学研究人员利用生物衍生材料制作出一种光聚合物树脂,这种树脂具有较高的打印分辨率,而且可以回收再打印,他们的研究成果发表在《自然》杂志上,让3D打印朝着更加环保的方向迈进了一步。

变革的必要性

3D打印中广泛使用的传统光聚合物树脂源自石化产品。这些树脂通常由环氧树脂或丙烯酸树脂制成,在光照下会变硬,形成耐用的结构。然而,这种材料的缺点也很明显,那就是化石燃料的消耗和缺乏可回收性。这些材料一旦硬化,就会形成不可逆的键,如果不添加更多的化学物质,很难分解。研究人员解释了这个过程如何经常导致“滚雪球效应”,即回收树脂会产生更多的材料,从而加剧对环境的影响。

生物资源树脂的化学组成

为了抵消这种影响,伯明翰团队发明了一种树脂,既能保持高打印质量,又能完全回收利用。根据他们的研究《用于3D打印的可再生和循环光聚合物树脂》,这种新树脂源自硫辛酸(一种天然脂肪酸),可以分解成其原始成分并重新打印。

在初始打印过程中,使用少量光引发剂(一种在光照下帮助树脂变硬的化合物)来保持树脂的固化特性。这使得该过程几乎可以自我维持,因为只需添加少量光引发剂,树脂就可以被分解并反复重新打印,从而减少了对新材料的需求并最大限度地减少了浪费。简而言之,这种新材料有助于创建一个几乎闭环的系统,这正是 3D 打印行业一直致力于减少浪费和环境影响的目标。

首席研究员、这项研究的资深作者 Andrew Dove 教授表示:“我们的方法是摆脱对 3D 打印树脂化石原料依赖的重要一步,因为以前的树脂材料无法有效回收。虽然仍有改进空间,但这项研究开辟了令人兴奋的新发展途径。”

实际应用

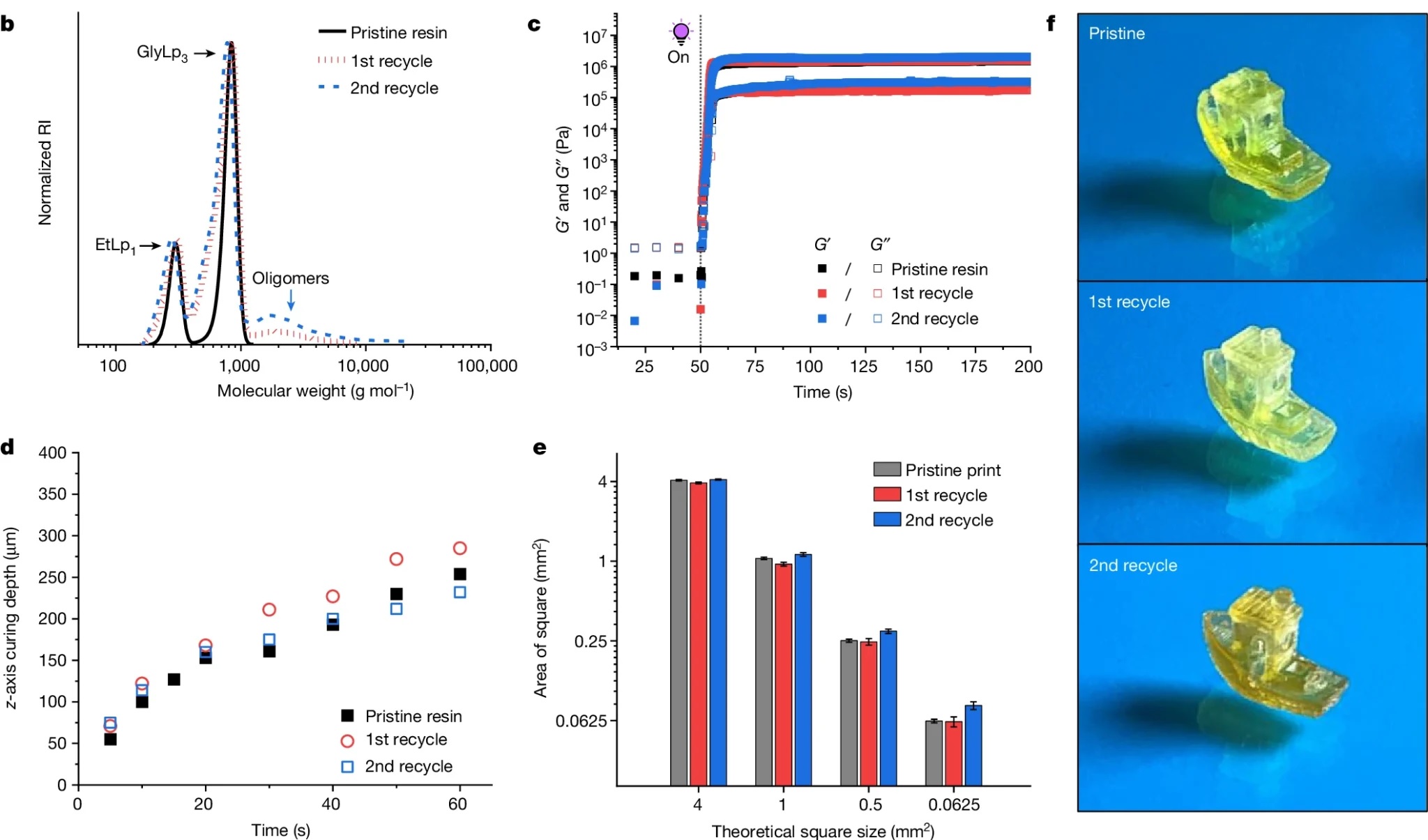

研究人员使用桶式光聚合技术测试了树脂,以创建高分辨率的定制 3D 打印部件。他们使用了 MiiCraft 生产的商用数字光处理 (DLP) 打印机 MiiCraft Ultra 125。为了评估打印分辨率和准确性,他们设计了一个带有方形阵列和桥梁的矩形底座。他们能够可靠打印的最小特征是 100 微米的壁,这显示了普通打印机上树脂的惊人分辨率。

他们还成功打印了一个名为“3DBench”的复杂 3D 部件,这是用来衡量 3D 打印机质量的船。该模型具有悬垂表面、桥梁和孔等具有挑战性的形状。这种高质量的打印以每小时 5.1 毫米的构建速度实现,测试表明该树脂可以处理精确而详细的打印任务,使其适用于各种高分辨率应用。

原生树脂和再生树脂制成的“3DBenchy”3D 打印部件的比较

最后,该团队使用同一台打印机的玻璃载玻片和光线测量树脂固化的深度。他们用千分尺测量深度,并用特殊的成像工具检查精度。该团队表示,他们能够成功地多次打印和回收小物体而不会损失质量,证明了该工艺在减少行业浪费方面的潜力。

这种新型树脂有望应用于众多行业。例如,它可以在快速成型中发挥重要作用,在批量生产之前对产品进行测试。虽然目前的材料比传统的工业树脂更灵活,但潜在的应用范围很广。未来的用途可能包括汽车零部件、医疗和牙科部件,甚至珠宝设计。

“在基于光的 3D 打印行业中实现回收至关重要,因为它是一种快速发展的材料生产方法。凭借我们的技术,我们现在有希望帮助确保回收成为 3D 打印的内置功能,”资深作者兼首席研究员、3D 打印助理教授 Josh Worch 说道。

更广阔的视角

这一发展是 3D 打印可持续发展大趋势的一部分。其他公司和研究团队也在研究生物衍生的可回收树脂。例如,科思创和阿科玛等公司一直在探索类似的技术。科思创开发了一系列部分源自可再生资源的树脂,而阿科玛的 N3xtDimension 系列则包含一些基于生物的选项。虽然在可再生生物质方面取得了一些进展,但伯明翰团队的树脂材料成功解决了完全可回收的问题。

“3DBenchy”——完全由生物质制成的 3D 打印复杂部件

伯明翰大学的商业化部门伯明翰企业已为该树脂及其在 3D 打印中的应用申请了专利。这一举措将为更可持续的 3D 打印铺平道路。伯明翰企业支持研究创新,帮助将基于大学正在进行的研究的新技术和产品推向市场。研究团队认为,通过更多的研究,新开发的树脂可以满足各行各业对硬度和耐用性的要求。虽然实现完全可持续的 3D 打印的征程仍在继续,但伯明翰的新树脂是一个里程碑,可能会激发该领域的进一步发展。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 7 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。