在不久的将来,我们将3D 打印将机器遇到的高频问题收集整理出来,集中解答,小编建议各位3D打印爱好者都收藏起来,一来其中涉及的知识点很有可能帮你解决目前遇到的问题;二来可以系统地学习3D打印知识,有助于你更好的了解和使用3D打印机。

3D打印机规划解决方案

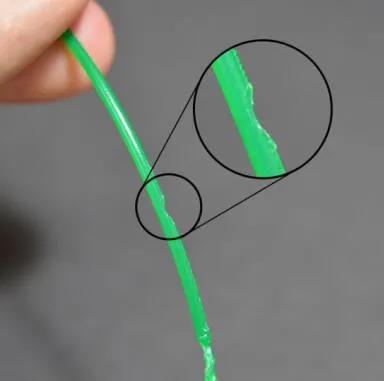

大多数 3D 打印机使用小齿轮和轴承来固定耗材,带动带有尖齿的齿轮咬入耗材,然后依靠齿轮旋转的方向来来回回地推动耗材。如果耗材无法移动,但齿轮继续转动,齿轮可能会将耗材上的一些塑料刮掉,这样齿轮就无处可抓取耗材了。很多人把这叫做“刮削”。由于刮掉的塑料太多,挤出机功能无法正常工作。如果你的 3D 打印机出现这种情况,你通常会看到塑料碎片散落一地,还会看到挤出机在转动,但耗材却没有被推入挤出机。下面我们将介绍解决此问题最简单的方法。

提高打印温度。如果仍然有碎屑问题,请尝试将喷嘴温度提高 5-10 度。您可以修改打印温度,以便更容易挤出细丝。基础版中有一个打印温度。切片时,将其重置,然后切片并打印。在高温下,细丝总是更容易挤出,因此这是一个非常有用的调整设置。

打印速度太快。如果在提高温度后仍然遇到刨削问题,下一步需要做的就是降低打印速度。调整后,挤出机电机不必高速运转,因为耗材挤出时间更长。降低挤出机电机速度有助于解决刨削问题。例如,如果您之前的打印速度为 3600 毫米/分钟(60 毫米/秒),请尝试将此值降低三分之一,看看刨削问题是否消失。

检查喷嘴是否堵塞。如果降低温度和打印速度后,刨机问题仍然存在,那么喷嘴可能被堵塞了。接下来需要清洁喷嘴。如果堵塞不严重,耗材会断断续续地出来。将打印温度提高到230度,用小针穿过喷嘴几次,然后手动将耗材送入喷嘴,看看它是否能正常出料。如果还是不行,就需要更换一个新的喷嘴,并清洁喉管。

喉口处铁氟龙管碳化。机器喉口处有一小段铁氟龙管,铁氟龙管耐高温,但长时间在高温环境下工作的铁氟龙管会逐渐碳化,造成原本很小的铁氟龙管通道缩小,后续挤出不畅,造成出料不足、堵料。解决办法是在加热状态下拔出铁氟龙管。如果出现碳化,可以切一段同样长度的管子更换。

3D打印过程中出现层开裂或断开如何处理

3D打印通过逐层打印来构建模型。每个后续层都打印在前一层上,最终构建所需的3D模型。为了使最终的打印件坚固可靠,您需要确保每层都与其下方的层完全粘合。如果各层粘合不牢,最终的打印件可能会开裂或断裂。接下来,我们将讨论相关问题和解决方案。

层高过高。大多数3D打印机喷嘴的直径在0.2mm到0.6mm之间。耗材从这个非常小的孔中挤出,形成非常细的耗材,进而构建出细致的打印件。然而,这些喷嘴也导致层高限制。当你在一层上面打印另一层耗材时,你需要确保新层被挤压到下面的层上,以便两层能够粘在一起。一般来说,你需要确保你选择的层高比喷嘴直径小20%。例如,如果你的喷嘴直径是0.4mm,你使用的层高不能超过0.32mm,否则每层的耗材将无法正常粘合到它下面的层上。合适的层高一般设置在0.1mm-0.24mm之间,这样模型的表面精度有保证,附着力好。 因此,如果你发现打印件开裂,各层无法粘合在一起,你需要检查的第一件事是层高是否与喷嘴直径匹配。尝试降低层高,看看能否使各层粘合得更好。

打印温度太低。热丝总是比冷丝粘合得更好。如果您发现各层粘合得不好,并且层高设置得不太高,则可能需要在更高的温度下打印丝以获得更好的粘合效果。例如,如果您尝试在 190℃ 下打印 ABS 丝,您可能会发现各层很容易分离。这是因为 ABS 通常需要在 230℃-260℃ 下打印才能使各层之间粘合得更牢固。因此,如果您认为这是问题所在,请尝试每次将温度提高 10℃,看看粘合效果是否有所改善。

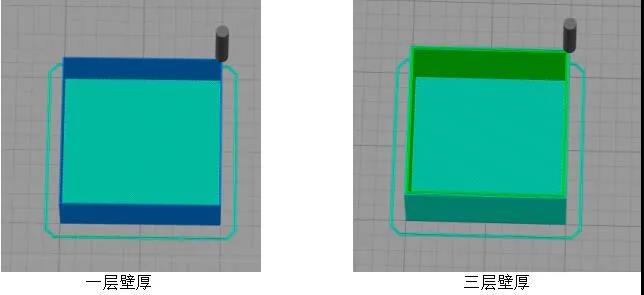

打印速度太快,壁厚太薄,同样的时间内,100mm/s打印的模型和50mm/s打印的模型,层间黏合力肯定是不一样的。壁厚也是一样,相对于1.2mm壁厚,0.4mm壁厚容易开裂,而1.2mm壁厚就没那么容易了。如果冬天比较冷,壁厚太薄的话,会更容易开裂。合适的打印速度配合合适的壁厚和填充,可以更有效的避免模型层开裂。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 7 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。