宝马集团是3D打印 (AM) 的长期用户,其使用历史可以追溯到快速成型时代。然而,该集团最近的努力几乎超越了该行业其他应用终端公司,不仅包括早期的工作,还包括大多数主要制造商正在做的事情。通过在聚合物、金属甚至沙子中引入新的自动化技术,这家汽车巨头正在推动3D打印技术进入大规模生产。

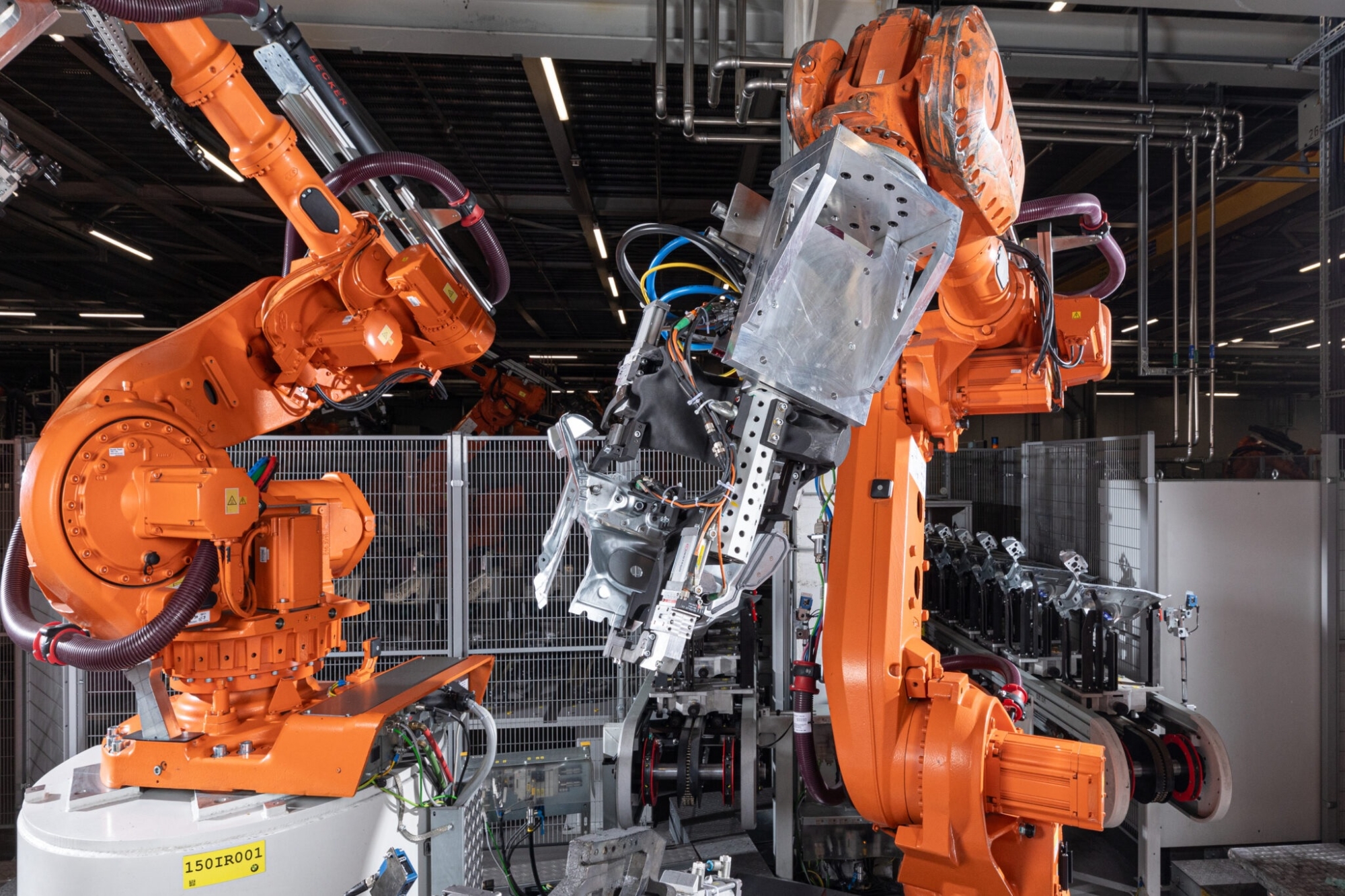

用于处理 CFRP 屋顶的 3D 打印聚合物机器人夹持器

然而,宝马在终端零部件方面的进步不仅仅是炫耀其对 3D 打印技术的精湛运用。该公司还在其装配线上以独特的方式部署3D打印。该公司的最新创新重点是开发和使用 3D 打印定制机器人夹持器来改进制造工艺。

“3D打印在宝马集团生产系统中的应用日益广泛,这带来了诸多好处。例如,辅助设备和搬运机器人可以快速、经济且灵活地生产,它们可以随时根据具体要求进行个性化调整,并可以优化其重量。更轻的重量可以提高生产线的速度并缩短生产周期。此外,更小的机器人也有助于减少二氧化碳排放并降低成本,”宝马3D打印主管 Jens Ertel 说道。

宝马位于兰茨胡特的轻量化结构与技术中心采用选择性激光烧结 (SLS) 和熔融颗粒制造 (FGF) 相结合的技术来制造用于生产宝马 M3 碳纤维增强聚合物车顶的夹具。用于提升碳纤维增强聚合物材料的真空夹具和针式夹具由 SLS 制造,而大型车顶表皮和承载结构则由 FGF 制造。

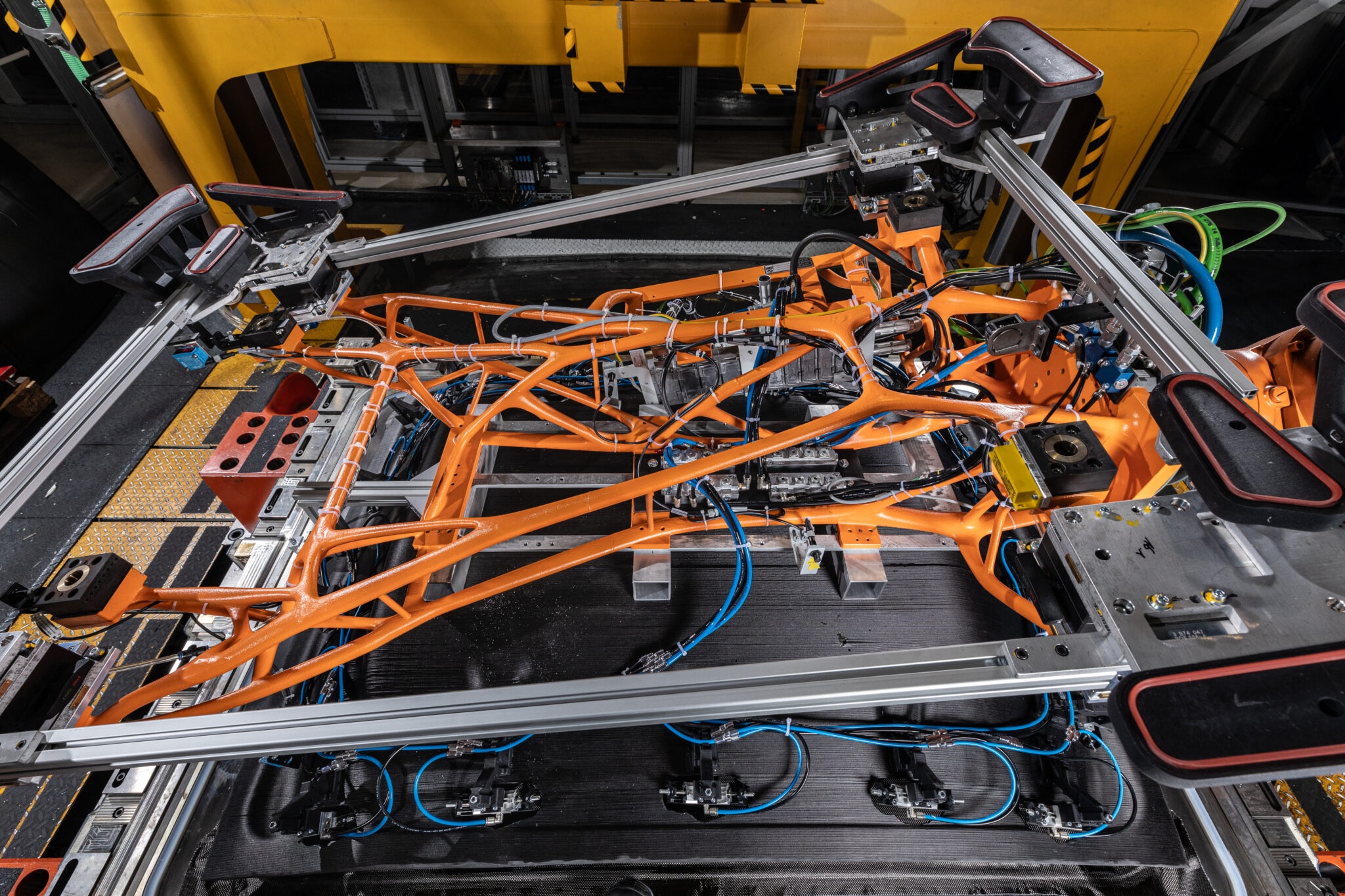

利用砂型3D打印铸造技术改造屋顶固定装置

这些夹持器的重量约为 120 公斤,比传统夹持器轻 20%,仅需 22 小时即可制造完成。重量减轻可延长机器人的使用寿命,减少系统磨损和维护周期。如果在 FGF 工艺中使用再生材料,生产工具所产生的二氧化碳排放量可减少约 60%。

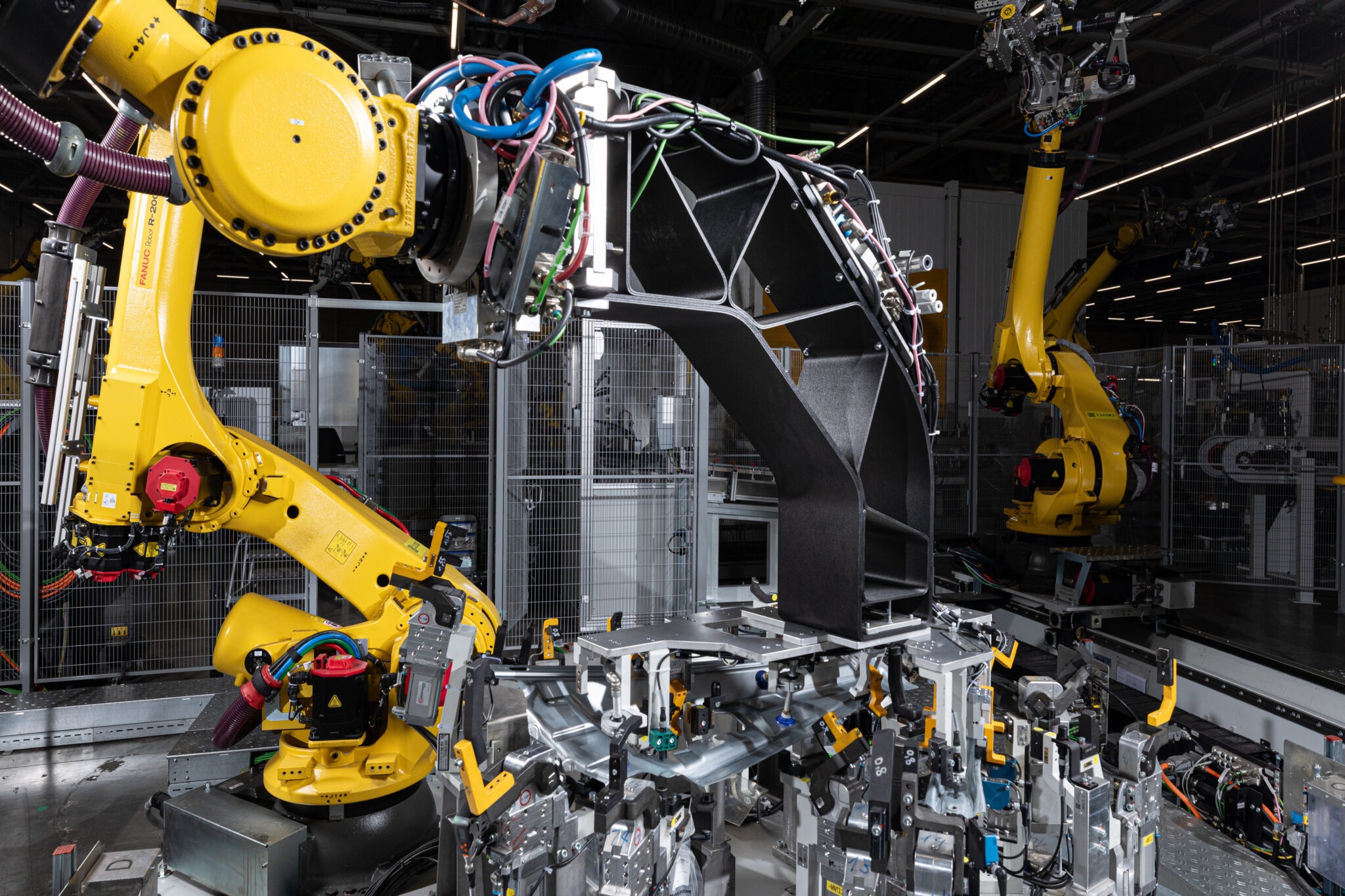

去年,这家汽车公司推出了一款比上一代更轻的新设计。通过拓扑优化,3D 打印出砂芯,然后用铝铸造,这与生产汽车铝制气缸盖的技术相同。通过这一工艺,新夹具比 SLS/FGF 夹具轻 25%。现在,宝马 M3 只需一台机器人就能制造,而不需要三台独立的机器。除了碳纤维增强聚合物车顶制造外,宝马还在雷根斯堡工厂使用 FGF 制作 3D 打印夹具来处理车门。

“在雷根斯堡工厂,宝马能够提高机器人在处理车门元件时的刚性,同时通过 3D 打印生产优化的轴承结构减轻重量。在后续项目中,我们可以使用承载能力较低的机器人,这有助于降低成本,”该公司车门和翻板生产主管 Florian Riebel 说道。

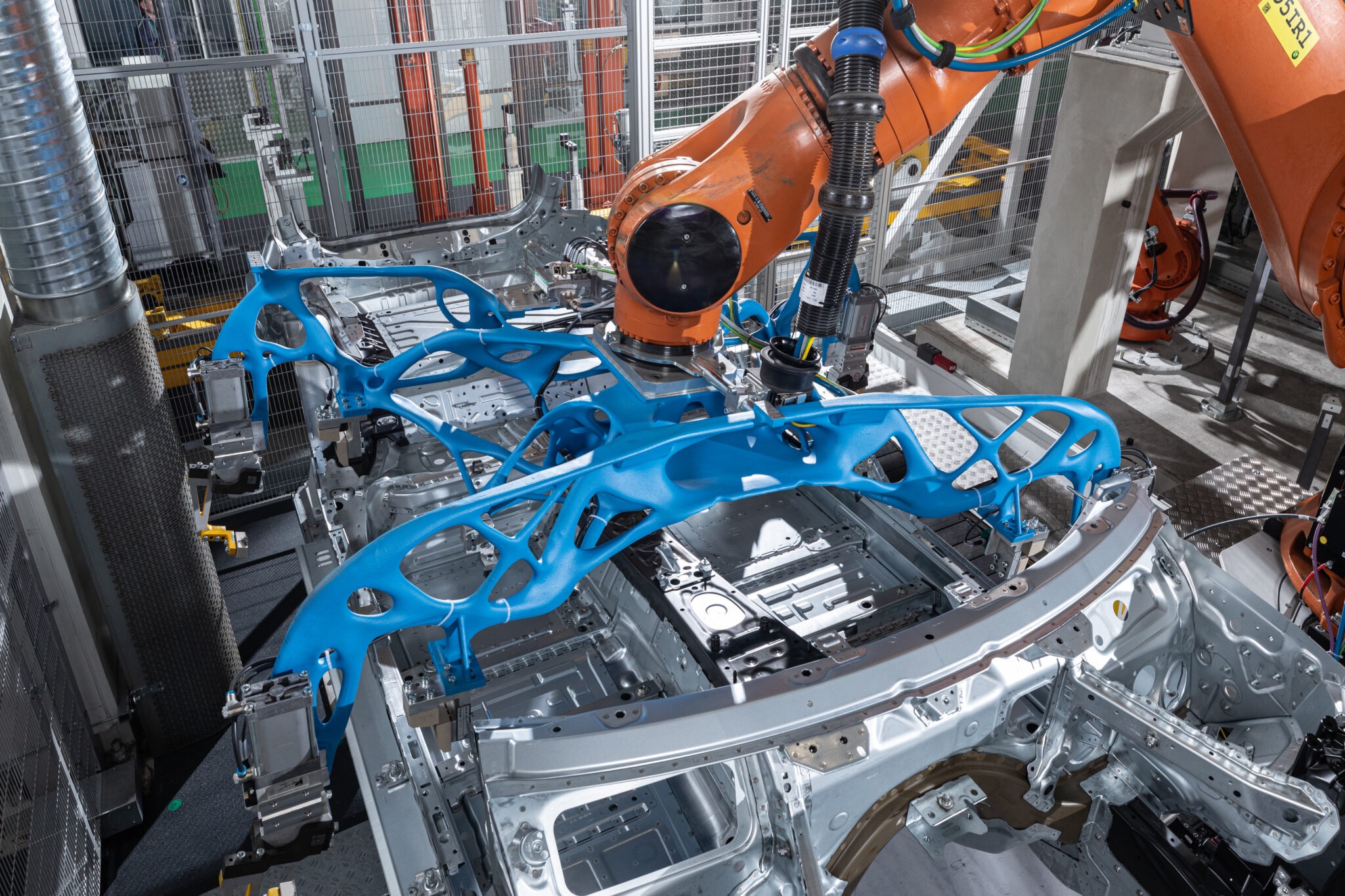

鉴于车顶夹具的改进,该公司正在探索使用砂型 3D 打印技术制造地板工具。在慕尼黑工厂,这些夹具使用 3D 打印砂模由铝铸造而成,重量减轻了 30%,仅为 110 公斤。新工具仍然能够处理 BMW i4 的整个地板组件,因此可以使用更小更轻的起重机器人。这些机器人消耗更少的能源,因此二氧化碳排放量更低。

用于抓取门的聚合物 3D 打印夹持器

“我们通过3D打印不断扩大生产辅助设备的使用范围,”宝马集团慕尼黑工厂工程和机器人技术主管 Markus Lehmann 表示。在夹持器和搬运系统领域,我们利用 3D 打印为现有夹持器配备单独打印的附件,并已开始用高度集成且重量优化的轴承结构替换整个夹持器系统。在搬运整个 BMW i4 地板组件时,这已将整个夹持器的重量减轻了 30%(50 公斤),从而延长了设备的使用寿命。

为了设计这些部件,该公司使用了 Synera 软件,该软件可以优化设计。现在,该公司能够使用一种特殊的工作流程,以高度自动化的方式进行轴承结构的计算和构造。宝马正在通过多种方式实现多年来的许多愿景,不仅为其汽车 3D 打印终端部件,而且在整个生产过程中实施这项技术。这样,不仅汽车的生产效率会提高,而且制造过程也会更加高效。

采用砂型 3D 打印和铸造技术制作的地板抓手

随着宝马开始在其整个工厂中应用3D打印,事情只会变得更加有趣,因为这里可能会有更多令人兴奋的机会来提高工厂的整体能源效率,而且这种模式也可以转移到其他行业。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 7 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。