十多年来,3D打印一直被誉为“绿色”制造技术。使用逐层方法制造零件可以节省材料。使用几何形状复杂且较轻的组件可以最大限度地减少大型系统的功耗。生产小批量或单个组件可以消除零件浪费。在需要的地方打印产品可以降低运输成本和相关的燃料消耗。这些策略数量众多,其有效性从重大到戏剧性不等。

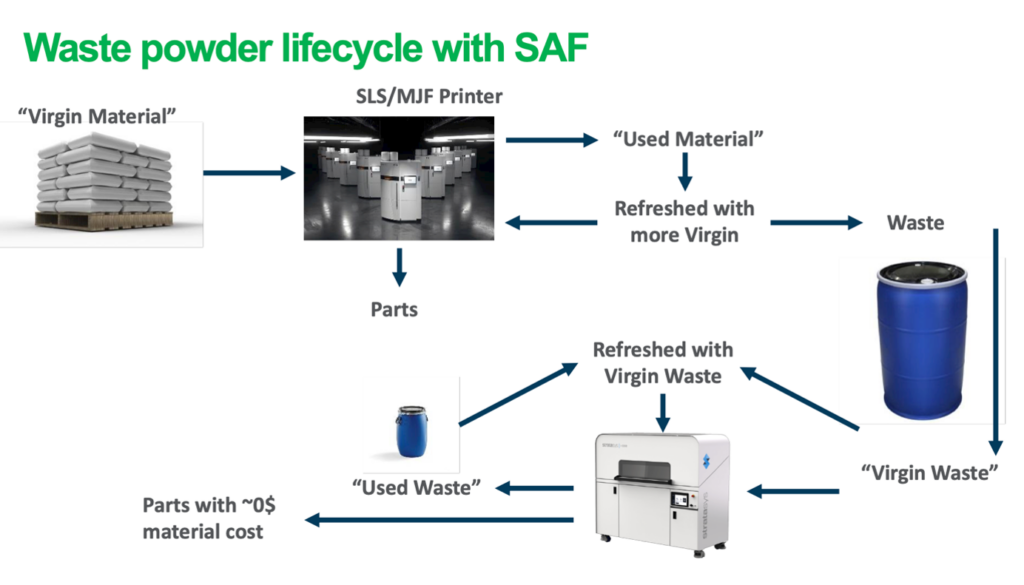

然而,在评估添加剂的可持续性时经常被忽视的问题是过程本身的材料损失,Stratasys(纳斯达克股票代码:SSYS)正在通过其选择性吸收合成(SAF)平台解决这个问题。

使用 Stratasys SAF 3D 打印技术制造的零件。

3D粉末打印废料问题

在 3D 打印技术中,由于“刷新率”的要求,聚合物粉末床系统特别容易产生大量废物。这是指已经经过打印周期的绿色粉末只能重复使用有限次。超过此阈值后,打印机将无法再有效地固定材料。为了保持打印质量,所使用的一些粉末必须与原始材料混合,通常高达 50%。其余的被扔掉,形成废物。

这种废弃的材料现在已被纳入粉末印刷的经济学中。然而,由于尼龙粉末的平均成本为每公斤 50 美元,大规模使用该技术的公司的总财务负担可能非常巨大,仅由于材料浪费就达到每年六位数。

更令人担忧的是对环境的影响。生产 1 公斤尼龙粉末会产生约 8 公斤二氧化碳当量。根据增材制造研究,2023 年尼龙粉末供应总量为 6,300 吨,相当于 50,000 吨二氧化碳排放量,相当于 12,000 辆汽车每辆行驶 10,000 英里。考虑到平均 25% 的材料被浪费,降低经济和环境成本的必要性变得显而易见。

Stratasys 认识到这一挑战是创新的机遇。通过其 SAF 平台,该公司推出了一种解决方案,利用独特的设计元素和先进的红外 (IR) 熔合策略来显着回收废物。这与惠普的多喷射融合 (MJF) 工艺不同,并且具有显着回收粉末废物的潜力。

SAF 如何将废物转化为零件

当粉末经历多次打印循环时,其分子结构会发生变化。链的伸长、分子量的增加、轻微的氧化和颗粒形态的变化都会影响粉末的行为。特别是,老化的粉末在打印后表现出更大的收缩性和降低的机械性能。这可能会导致质量问题,尤其是在激光烧结或 MJF 等系统中,打印床上的加热周期之间的时间不均匀,这可能会导致打印部件出现问题。

https://www.youtube.com/watch?v=sLoTf4zRDvA

然而,SAF 通过一个关键的架构差异解决了这个问题:它使用单向打印滑架,而 MJF 使用两个垂直方向移动的滑架。这意味着在 SAF 系统中,工作台上的每个位置在重涂、加热和冷却之间接收相同的时间。结果是恒定的热负荷,导致均匀的收缩。

通过更好地控制热环境,SAF 可以有效收集竞争技术送往垃圾填埋场的废弃尼龙粉末。

让3D打印更环保、更便宜

在实践中,Stratasys SAF 平台具有两大优势。首先,SAF 系统的用户将体验到更少的材料浪费,这将降低他们的总体材料成本。然而,更引人注目的是,SAF 系统可以重复使用其他粉床技术生产的粉末,这使其成为希望在保持生产效率的同时最大限度地减少环境影响的公司的理想解决方案。

一些试点客户,例如西班牙的 Wehl Green,正在使用激光烧结打印机回收的聚合物粉末生产制造和加工零件,并对打印零件的表面光洁度和机械性能做出积极反应。根据这些试点客户的反馈,Stratasys 相信采用现代化粉末打印的 SAF 系统能够找到并填补市场上的独特空白。

该项目已在 Stratasys 内部进行了数年,随着对增材制造行业的研究越来越表明可持续性是 3D 打印用户的首要问题,该公司决定在今年的 Formnext 2024 上宣布这一新举措。能够使用未填充的 PA12 粉末进行打印。

订阅我们的电子邮件通讯

了解所有最新的 3D 打印行业新闻并接收来自第三方供应商的信息和优惠。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 7 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。