蒸汽轮机在转子和定子上有叶片,可确保热能转换为电能时的效率。根据不同的应用,涡轮机的尺寸从紧凑的汽车大小的设备到长达20米长的结构,具有70级,重量为数百吨。由于应用多种多样,蒸汽轮机通常是定制的。

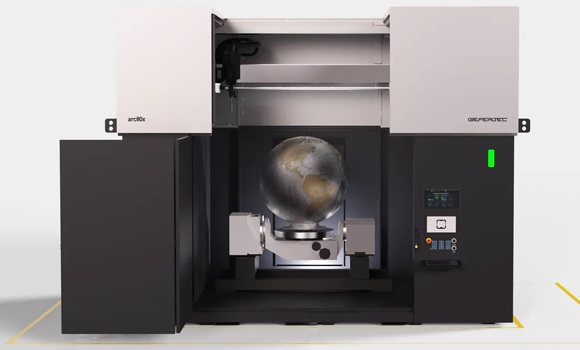

最近,德国的Gefertec GmbH公司向外界宣布,其线性弧添加剂制造(WAAM)工艺(也称为线性弧方向能量沉积技术)已用于大型蒸汽涡轮制造商。 Gefertec报告说,可能的配置范围使项目的生产计划变得复杂。维持库存的可行性非常有限。

以涡轮刀片为例,用于处理这些刀片的平坦材料来自中国:由于供应链问题,交货时间可能长达几个月。这与客户对交货时间较短的需求相反。此外,由于叶片是扭曲的,因此平坦材料的加工体积可以高达70%。除了昂贵之外,这种制造方法还可以导致长时间的处理时间和工具磨损。

考虑到上述所有问题,Gefertec的客户开始考虑使用3D打印技术在2018年最早使用300-700毫米长的定子叶片。该公司首先考虑的添加剂制造技术是粉末床融化,但初始投资和较慢的制造时间意味着预期的成本节省未实现。在排除了这项技术之后,客户开始与Gefertec转向电弧添加剂制造技术。

涡轮制造商选择的WAAM设备使用1.2毫米高的合金耐热钢丝作为原材料。由于此材料很容易获得,因此不需要像加工一样长时间的准备时间。

生产过程识别

在开始大规模生产之前,两个合作伙伴都需要评估生产过程,并且由于没有现成的标准,因此需要大量基本工作。在第一次生产中,所有涡轮刀片均经过扫描以检测任何潜在的气孔。然后进行破坏性测试,测量硬度和弯曲强度,并进行冶金检查和化学分析。基于这些结果,WAAM设备的制造参数将不断优化。

根据不同的应用,涡轮机的大小很小,普通家用车的大小足够大,长达20米

结果非常稳定,足以证明WAAM过程适合大规模生产。由于这些广泛的质量控制措施是在识别阶段采取的,因此客户只需要在生产过程中进行偶尔的采样检查,这正是用于投放零件的方法。

生产1000多个涡轮刀片

吉夫特克说,批量生产的好处现在很明显。最初的70%处理量现在仅约20%。由于材料支出减少和缩短铣床处理时间,客户的目标是节省约15%的成本;据说交货时间减少了75%。在批量生产中,机床可以同时处理9或16个涡轮叶片。这反映了WAAM设备功能的最佳用途,同时还消除了空闲时间以冷却顶层。

尽管最初概念到识别和批量生产的过程很长,但涡轮制造商现在完全认为WAAM可用于大规模生产。这是由于设备提高生产灵活性的能力,尤其是耗时的原材料采购过程。迄今为止,设备已经生产了1000多个涡轮刀片。生产采用了三个偏移系统并全天候运行,生产过程基本上是自动化的。

在最新的Gefertec Waam机器上生产多达8立方米和8000公斤的零件

目前,蒸汽轮机制造商正在与Gefertec紧密合作,以进一步改善机器。关键领域包括提高自动化程度,例如无需操作员干预即可全自动更换接触管,以及添加原位传感器以确保质量。预计未来的研究将探索3D打印带来的新设计机会,并将其集成到新产品中。

WAAM机床

Gefertec的3DMP将WAAM,CAM软件和机床设置为交钥匙添加剂制造解决方案。它们有三轴和五轴配置,并且有多种尺寸。最大型号的制造能力为8立方米,可以生产重达8,000公斤的零件。

公司所有的机床都使用西门子控制设备,类似于传统机床的设备。专门的CAM软件将CAD数据转换为CNC指令,以精确定位焊接接头,从而实现了近网式零件的自动制造。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 7 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。