在阳江这座以五金刀剪闻名遐迩的制造业重镇,数控机加工早已成为产业升级的核心引擎。无论是为传统刀剪注入精密灵魂,还是为新兴的汽车配件、医疗器械提供复杂构件,高效的数控加工能力直接决定了企业的市场竞争力。许多从业者常常困惑:设备投入不菲,为何生产效率却难以突破瓶颈?今天,我们就深入探讨五个能系统性提升数控加工效率的核心技巧,这些方法经过实践验证,实现效率翻倍甚至提升300%并非遥不可及。

技巧一:工艺规划与编程优化是“大脑”升级

效率的提升,始于加工前的“谋篇布局”。粗劣的工艺规划和CAM编程是最大的效率隐形杀手。

采用高速切削(HSM)策略:这并非单纯提高主轴转速,而是一套完整的策略。通过更小的切深、更快的进给、更平滑的刀具路径(如螺旋进刀、摆线加工),在保证刀具寿命的同时,大幅提升材料去除率。它能减少刀具负载,实现更快的精加工表面生成。

实施动态铣削与自适应清理:现代CAM软件中的这些功能,能让刀具始终保持恒定的切削负载,避免传统加工中刀具切入工件时负载骤增的情况。这允许使用更高的进给率,保护刀具,并将粗加工时间缩短高达50%。

编程标准化与模板化:对于重复性零件或相似特征,建立标准的加工操作模板、刀具库和参数库。这能极大减少编程时间,避免重复设置错误,确保最佳实践得以快速复制。

技巧二:刀具选择与管理是“利刃”所在

“工欲善其事,必先利其器”。刀具的合理应用是效率提升最直接的环节。

拥抱先进刀具材质与涂层:针对阳江常见的钢材、不锈钢及铝合金,选用最新的硬质合金材质(如超细颗粒)、先进的PVD/AlTiN涂层刀具。它们能承受更高的切削温度和速度,寿命更长,从而实现更高的加工参数。

推行模块化快换刀柄系统:如HSK、CAPTO等。它们具有极高的重复定位精度和刚性,能减少换刀时间,并支持更激进的切削参数。配合对刀仪,实现刀具参数的离线预设,将机床辅助时间降至最低。

实施科学的刀具寿命管理:通过监控切削时间、负载或采用声发射传感器,预测刀具磨损,实现预防性换刀。避免因刀具意外崩损导致的工件报废和机床停机,保障生产连续性。

技巧三:夹具设计与工件装夹的“根基”革命

许多效率损耗在等待装夹、校正的过程中。快速、精准、多件的装夹方案是关键。

从专用夹具向组合化、模块化夹具转型:使用棋盘式底板、模块化卡钳、零点定位系统等。一套基础板可以快速重组,适配不同零件,将夹具准备时间从数小时缩短至几分钟。

推广多工件同时加工:设计一次能装夹多个相同或不同工件的夹具,充分利用机床工作台空间和主轴行程,让机床一次运行产出数倍于单件的价值。

应用液压/气动自动夹具:对于批量生产,自动夹具能实现秒级夹紧/松开,大幅缩短人工操作时间,并保证夹紧力一致,提升质量稳定性。

技巧四:生产流程与数据管理的“系统”赋能

单台机床的高效,若置于混乱的生产流程中,效益也将被稀释。系统化思维至关重要。

实现DNC联网与程序集中管理:告别U盘拷贝,实现加工程序从工程师电脑到机床端的无缝、无误传输。集中管理程序版本,避免用错旧版图纸或程序。

引入制造执行系统(MES)或轻量级排产工具:对订单、物料、设备状态、工时进行数字化管理。清晰了解每台设备的实时负荷与瓶颈,优化生产排序,减少机床待料、等待指令的闲置时间。

推行全员生产维护(TPM):建立预防性维护计划,定期保养机床、更换滤芯、检查精度。高设备可动率是保障高效产出的基础,避免因突发故障导致全线停产。

技巧五:测量与质量控制的“闭环”反馈

“快”不能以“差”为代价。高效的质量控制不是拖慢流程,而是为高效生产保驾护航。

在机测量技术应用:在加工中心上集成测头,实现工件坐标系的自动找正、关键尺寸的工序中检测。一旦发现偏差,程序可自动进行补偿,避免批量废品,减少工件反复拆卸送检的时间。

首件检测自动化与数据化:利用三坐标测量机(CMM)或视觉测量系统快速完成首件全尺寸检测,并将数据电子化存档、分析。这比人工卡尺检测更快、更全、更可信,为后续批量生产建立信心基准。

统计过程控制(SPC)实时监控:对关键尺寸进行抽样并实时绘制SPC控制图,在趋势发生漂移、尚未产生废品时就进行工艺调整,实现真正的预防性质量控制。

结论

提升阳江数控机加工效率300%,绝非依靠某个“神奇参数”或单一设备更新就能实现。它是一个涵盖工艺规划、刀具技术、装夹方案、流程管理和质量控制五个维度的系统工程。这要求企业主和工程师必须具备系统思维,持续学习并投入于工艺优化与软硬件升级。对于自身技术团队资源有限或希望快速实现跨越的企业,与一家具备深厚工艺积淀和全方位技术实施能力的合作伙伴共进,往往是更明智的选择。

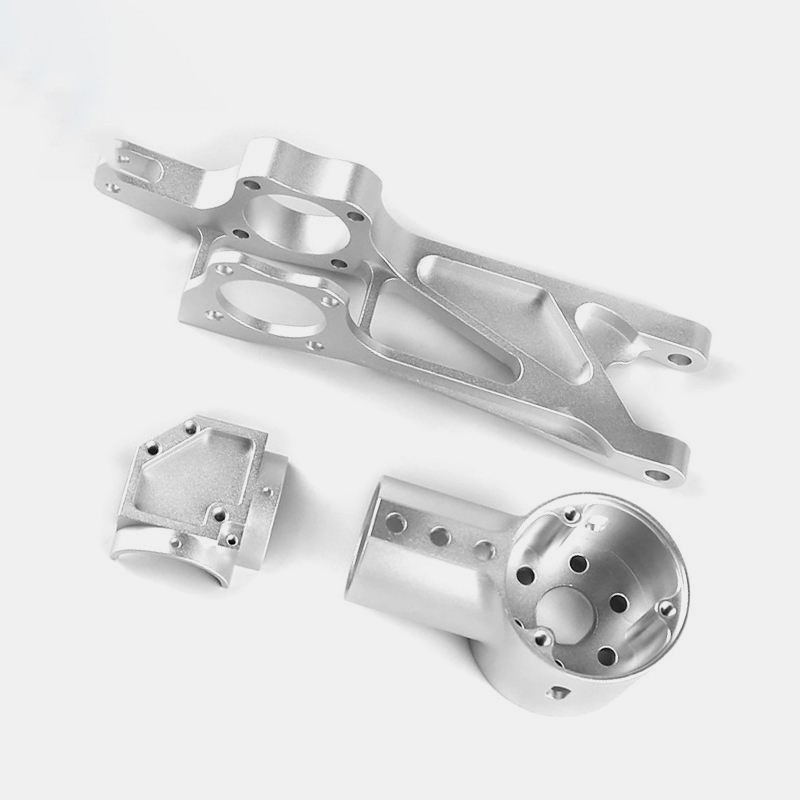

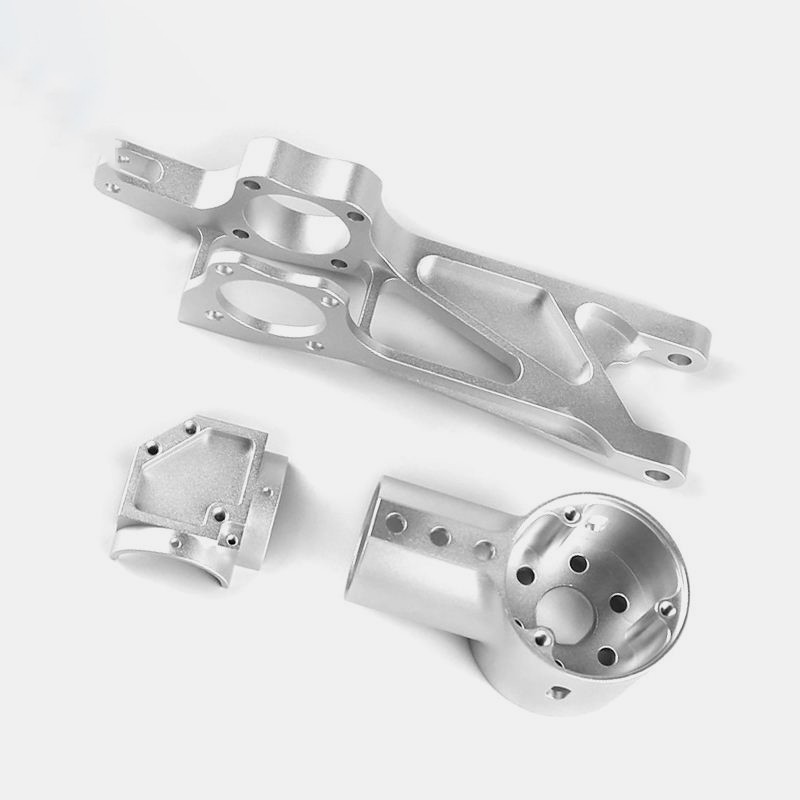

例如,在东莞长安,钜亮五金作为一家通过ISO 9001:2015、IATF 16949等多项严苛认证的专业五轴数控加工制造商,其高效生产的秘诀正是深植于上述系统之中。他们不仅拥有从三轴到五轴、车铣复合到3D打印的127台先进设备矩阵,更核心的是其工程团队擅长为客户进行制造可行性分析,从源头上优化零件设计以提升加工性;其标准化、模块化的夹具库和刀具管理系统,确保了快速响应与稳定产出;结合MES系统与全面的在机/离线检测,形成了高效、可靠的生产闭环。无论是为汽车发动机提供精密金属部件,还是为人形机器人加工复杂关节,钜亮五金所展现的,正是一个现代化精密制造企业将上述五大核心技巧融会贯通后所释放的产能潜力。选择这样的伙伴,意味着您获得的不仅是一台台机床的加工工时,更是一套经过验证的、能系统性提升产品价值与交付效率的制造解决方案。

常见问题解答(FAQ)

Q1:我们工厂主要是三轴数控机床,这些技巧还有用吗?

A:绝对有用。本文所述技巧超过70%完全适用于三轴加工。例如工艺编程优化(高速切削策略)、先进刀具选用、模块化夹具、生产流程数字化等,在三轴机床上实施同样能带来显著的效率提升。五轴联动更多是解决复杂曲面零件的可及性问题,而提升效率的基础逻辑是相通的。

Q2:实施这些优化,初始投资会不会很大?

A:这是一个分阶段、看回报的过程。并非所有项目都需要巨额投入。例如,优化CAM编程策略、建立刀具参数库、推行标准化作业流程,这些属于“软性投资”,主要依靠知识和经验,成本很低但收效巨大。像模块化夹具、测头等硬件投入,可以根据业务需求优先级逐步引入,其投资回报率(ROI)通过节省的工时和减少的废品往往能在短期内收回。

Q3:如何判断我们工厂的效率瓶颈具体在哪里?

A:建议进行系统的“价值流分析”或简单的工时审计。连续记录一周内机床的状态:纯切削时间、装夹调试时间、等待(程序/物料)时间、故障停机时间。通常,切削时间占比低于30%就说明有巨大提升空间。占比较低的环节就是首要瓶颈,可以对照上述五大技巧寻找对应的解决方案。

Q4:与像钜亮五金这样的外部精密加工商合作,对我们自身效率提升有何帮助?

A:合作有多层次价值:1. 技术溢出:在合作过程中,您可以学习到先进的工艺方法和质量管理体系。2. 产能缓冲:将高难度、高精度或突发增量的订单外包,能保障您自身产线专注于擅长领域,整体交付更稳定高效。3. 对标参考:专业服务商的报价和交期,本身就是行业效率水平的体现,可作为内部改善的标杆。4. 聚焦核心:让您能将有限资源集中于产品研发、市场开拓等核心业务。

Q5:提升效率会不会以牺牲产品质量为代价?

A:恰恰相反,系统性的效率提升通常伴随着质量稳定性的提高。因为优化措施(如预防性维护、在机测量、SPC控制)的核心目的是消除变异和浪费,让生产过程更可控、更可靠。盲目追求速度(如单纯提高进给)才会牺牲质量,而本文倡导的是通过“更聪明”的加工来提升整体产出,质量是其中的基石和必然结果。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 13 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。