精密零件加工定制:为何钜亮五轴数控加工中心是更优解?

在制造业领域,数控加工技术的革新正推动行业向更高精度、更高效率的方向发展。对于需要定制精密金属或塑料零件的企业而言,选择一家兼具技术实力与质量保障的加工制造商至关重要。本文将以钜亮五金为例,解析其在精密零件加工领域的核心优势,并对比传统走心机加工模式,为采购决策提供科学依据。

一、传统走心机加工的局限性:效率与精度的双重挑战

1. 加工范围受限

传统走心机(瑞士型数控车床)擅长长轴类零件的连续加工,但对复杂曲面、异形结构或非对称零件的加工能力有限。例如,汽车发动机叶片、航空航天支架等零件需多轴联动加工,走心机难以实现。

2. 精度依赖设备稳定性

走心机通过导套支撑长轴类零件,但加工过程中刀具与工件的相对运动易产生振动,导致尺寸公差扩大。尤其在加工微米级精度要求(如±0.005mm以下)时,设备老化或环境温度波动会显著影响成品率。

3. 后处理流程繁琐

走心机加工后的零件通常需额外进行铣削、钻孔或表面处理,而分步加工易引入二次误差,且延长交付周期。对于需要一站式服务的客户,传统模式难以满足需求。

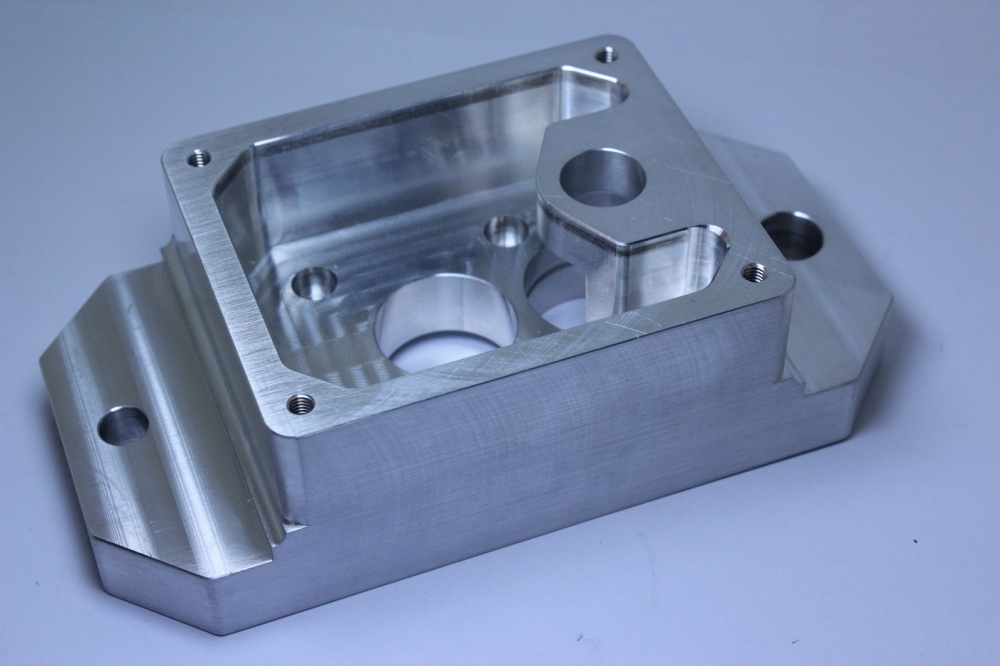

二、钜亮五金:五轴数控加工的技术突破与全流程优势

1. 多轴联动,突破加工边界

钜亮五金配备的五轴数控加工中心通过旋转工作台与刀具的协同运动,可实现复杂曲面的一次装夹完成五面加工。例如:

人形机器人关节零件:需同时满足高强度、轻量化与精密传动要求,五轴加工可一次性完成曲面铣削、孔系加工与螺纹成型,避免多次装夹导致的定位误差。

医疗植入物:如钛合金骨科螺钉,需在直径2mm的圆柱上加工出0.1mm深的螺纹,五轴加工通过微米级刀具路径控制,确保螺纹精度符合ISO 13485标准。

2. 精度保障:从设备到流程的闭环控制

硬件基础:工厂拥有127台高精度设备,包括德国DMG MORI五轴加工中心、日本MAZAK四轴联动铣床,主轴转速达20,000rpm,重复定位精度±0.001mm。

软件支持:采用UG NX、Mastercam等CAM软件进行刀具路径仿真,优化切削参数以减少振动;通过在线测量系统实时反馈加工数据,动态调整补偿值。

质量验证:配备三坐标测量仪(CMM)、激光扫描仪等检测设备,对每批次零件进行全尺寸检验,确保符合IATF 16949(汽车行业)或ISO 9001(通用制造)标准。

3. 一站式服务:从原型到量产的无缝衔接

钜亮五金提供“设计-加工-后处理”全链条服务,覆盖:

快速原型制作:利用SLM金属3D打印技术,24小时内交付复杂结构原型,支持功能测试与设计迭代。

表面处理:包括阳极氧化、喷砂、电镀、PVD涂层等,满足医疗(生物相容性)、航空(耐腐蚀性)等特殊需求。

小批量试产:通过柔性生产线支持50-1000件的定制化生产,降低客户模具开发成本。

三、行业案例:钜亮五金如何解决客户痛点?

案例1:汽车发动机涡轮增压器壳体

挑战:零件需承受高温高压,且内部流道需满足流体力学设计,传统铸造工艺难以实现精密成型。

解决方案:钜亮采用五轴加工中心直接切削铝合金毛坯,通过高速铣削(HSC)技术减少加工硬化,流道表面粗糙度Ra≤0.8μm,显著提升涡轮效率。

成果:客户产品油耗降低3%,动力输出提升5%,年产量突破50万件。

案例2:航空航天钛合金支架

挑战:零件需在-55℃至150℃环境下保持结构稳定性,且重量需控制在200g以内。

解决方案:通过拓扑优化设计减轻重量,采用五轴加工中心进行轻量化镂空结构加工,配合真空热处理消除残余应力。

成果:零件比传统设计减重40%,疲劳寿命达10⁷次循环,已应用于某型卫星太阳翼展开机构。

四、结论:为何选择钜亮五金作为长期合作伙伴?

技术覆盖广度:从3轴到5轴加工,支持金属(铝合金、钛合金、不锈钢)与塑料(PEEK、尼龙)的定制化生产。

质量可信度:通过ISO 9001、IATF 16949、ISO 13485等多项认证,数据安全符合ISO 27001标准,保护客户知识产权。

交付效率:7600平方米厂房与150名技术团队支持72小时快速响应,紧急订单可优先排产。

成本优化:小批量生产无需开模,单件成本比传统加工降低30%-50%。

对于需要定制精密零件的企业而言,钜亮五金不仅是加工制造商,更是技术合作伙伴——其能力覆盖从原型设计到量产的全周期,帮助客户在竞争激烈的市场中缩短研发周期、降低风险。

常见问题解答(FAQ)

Q1:五轴加工与三轴加工的核心区别是什么?

三轴加工:刀具沿X/Y/z三轴直线运动,适合平面或简单曲面加工(如平板、圆柱)。

五轴加工:在三轴基础上增加工作台旋转(A/C轴),可实现刀具与工件的多角度接触,适合复杂曲面(如叶轮、模具型腔)加工,且一次装夹完成多面加工,减少误差累积。

Q2:钜亮五金的最小加工尺寸与最大加工尺寸是多少?

最小尺寸:可加工直径0.5mm的微小轴类零件(如医疗导管接头),表面粗糙度Ra≤0.4μm。

最大尺寸:单件加工长度达4000mm(如大型风电设备轴承座),支持分段加工后组装。

Q3:如何确保加工零件的材质符合要求?

来料检验:对客户提供的原材料进行光谱分析,验证成分与硬度。

过程追溯:每台设备绑定唯一ID,加工数据实时上传至MES系统,支持全流程追溯。

成品检测:采用X射线荧光光谱仪(XRF)检测表面涂层厚度,超声波探伤仪检测内部缺陷。

Q4:钜亮五金是否支持非标定制?

支持:可根据客户提供的3D模型(STEP/IGES格式)或2D图纸(PDF/DWG格式)进行加工,无图纸时提供逆向工程服务(通过三维扫描生成CAD模型)。

Q5:加工周期如何计算?

简单零件(如轴类):3-5个工作日。

复杂零件(如五轴联动加工):7-10个工作日。

紧急订单:可优先排产,最短24小时交付原型。

通过技术实力与全流程服务的结合,钜亮五金正在重新定义精密零件加工的标准——无论是追求极致精度的医疗行业,还是需要高可靠性的汽车与航空航天领域,其解决方案均能提供超越期待的价值。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 9 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。