数控车床加工精度受何影响?这5大因素你不可不知!

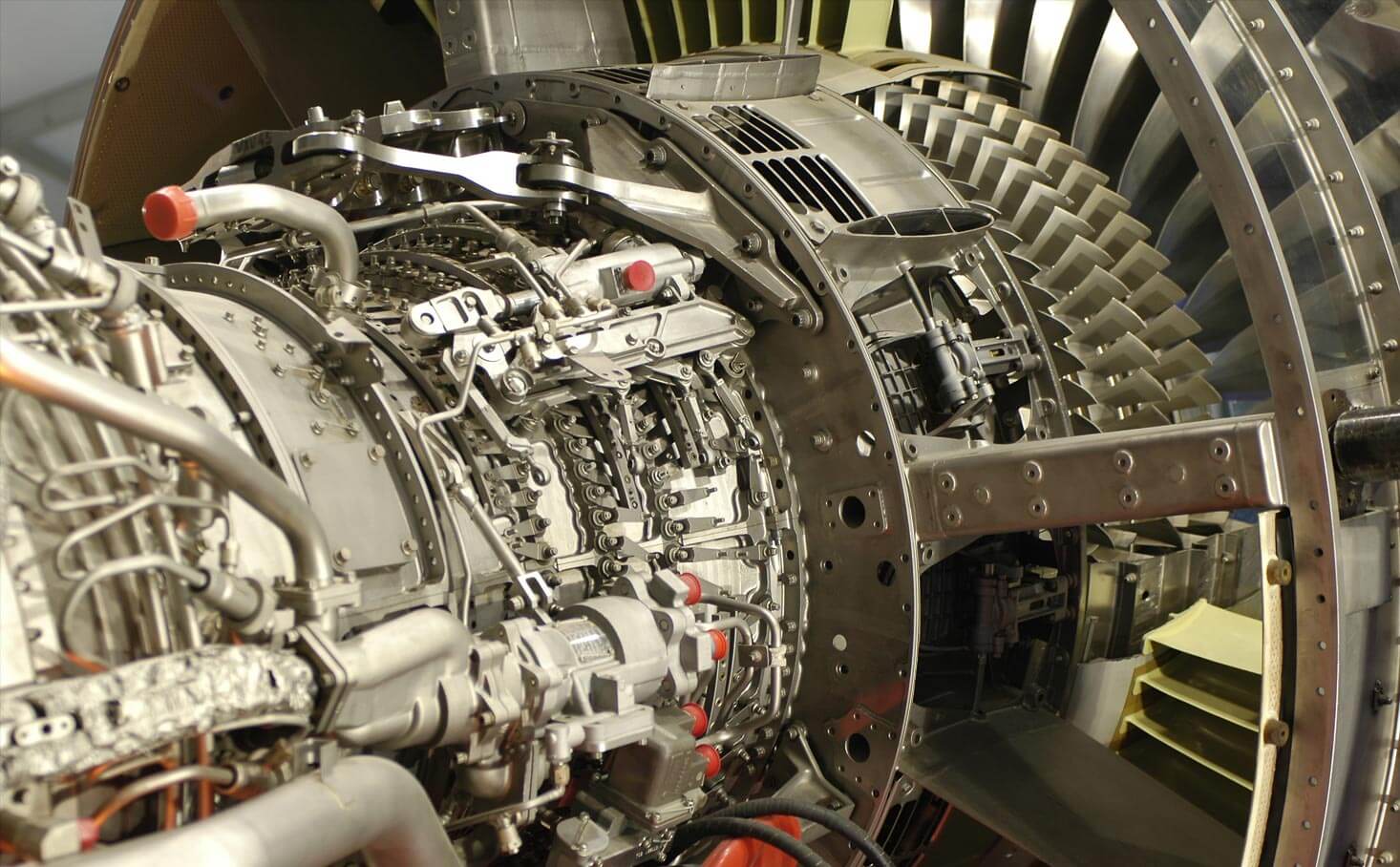

在精密零件加工领域,数控车床的加工精度直接决定了零件的合格率与性能表现。无论是汽车发动机的曲轴、航空航天领域的钛合金支架,还是人形机器人的关节组件,任何微米级的偏差都可能引发连锁反应。本文将深度解析影响数控车床加工精度的5大核心因素,并介绍如何通过技术手段与工艺优化实现±0.001mm级的超高精度加工——这正是钜亮五金五轴数控加工中心的核心竞争力。

一、机床本体刚性:精度的基础保障

机床的刚性是抵抗切削力变形的能力,直接影响加工过程中的振动与形变。若机床刚性不足,在加工高硬度材料(如不锈钢、钛合金)或进行深腔铣削时,主轴与导轨会产生弹性变形,导致尺寸超差与表面波纹。

钜亮五金的解决方案:

设备选型:采用大型龙门式五轴加工中心,床身采用矿物铸造(MC)材料,其阻尼系数是铸铁的6-10倍,可有效吸收振动。

结构优化:主轴箱与立柱采用一体化设计,减少结合面数量,降低因装配误差导致的刚性损失。

案例佐证:在为某航空航天企业加工直径800mm的钛合金盘类零件时,通过刚性强化设计,将径向跳动误差从0.015mm降至0.003mm。

二、数控系统性能:精度的智能控制

数控系统是机床的“大脑”,其插补算法、位置反馈分辨率与伺服响应速度直接决定加工轨迹的精度。传统三轴系统因无法实时补偿多轴联动误差,在加工复杂曲面时易产生过切或欠切。

钜亮五金的突破:

五轴联动技术:采用西门子840D sl或发那科30i-B高端数控系统,支持RTCP(旋转刀具中心点)功能,可自动计算刀轴矢量变化,确保刀具始终沿理论轨迹运动。

高精度反馈:配备海德汉光栅尺,分辨率达0.0001mm,实时修正位置偏差,较传统编码器精度提升10倍。

数据验证:在加工某医疗植入物(股骨头假体)时,通过五轴系统将球面度误差控制在0.002mm以内,满足ISO 13485医疗标准。

三、刀具与夹具:精度的微观控制

刀具的几何参数、磨损状态以及夹具的定位精度是影响加工精度的微观因素。例如,刀具刃口半径过大会导致圆角过渡区尺寸偏大,而夹具重复定位误差会直接复制到零件上。

钜亮五金的工艺标准:

刀具管理:

采用山特维克或肯纳金属的硬质合金涂层刀具,刃口半径控制在0.02mm以内。

建立刀具寿命监控系统,通过切削力传感器实时检测刀具磨损,提前更换避免精度下降。

夹具设计:

针对薄壁件(如航空叶片)开发液压膨胀夹具,通过均匀施压减少装夹变形。

采用零点定位系统,重复定位精度≤0.002mm,支持快速换模与多工序集成加工。

案例对比:传统夹具加工某铝合金壳体时,同轴度误差达0.05mm;改用零点定位系统后,误差降至0.01mm。

四、环境因素:精度的隐形杀手

温度、湿度与振动等环境因素常被忽视,却是影响精度的“隐形杀手”。例如,机床热变形会导致主轴伸长或床身扭曲,而外部振动会通过地基传递至机床,引发表面波纹。

钜亮五金的防控措施:

恒温车间:车间温度控制在20±1℃,通过中央空调与地源热泵系统实现温度梯度≤0.5℃/h。

隔振基础:机床地基采用独立隔振沟设计,内部填充高密度聚氨酯泡沫,隔振效率达95%以上。

实时补偿:配备雷尼绍激光干涉仪,每8小时自动测量机床几何误差,通过数控系统补偿热变形与几何偏差。

数据支撑:在连续加工某精密模具(尺寸1200×800×500mm)时,通过环境控制将尺寸稳定性从0.03mm/8h提升至0.005mm/8h。

五、工艺规划与编程:精度的策略优化

加工工艺路线与数控程序的合理性直接影响精度实现。例如,粗加工与精加工的余量分配、切削参数的选择以及刀具路径的规划,均需通过仿真验证以避免过切或碰撞。

钜亮五金的工艺体系:

CAM编程策略:

采用UG NX或HyperMILL软件进行五轴联动编程,通过“刀轴优化”功能自动选择最佳切削角度,减少刀具干涉。

对薄壁件采用“高速铣削(HSC)”工艺,通过小切深、高进给(达3000mm/min)降低切削力,减少变形。

仿真验证:

使用VERICUT进行加工过程仿真,检测潜在过切、碰撞或G代码错误,提前修正程序。

针对复杂曲面(如汽车发动机叶轮),通过“刀轨优化”将表面粗糙度从Ra1.6μm降至Ra0.8μm。

案例实证:在加工某发动机缸体时,通过工艺优化将孔系位置度误差从0.08mm降至0.03mm,一次合格率提升至99.2%。

结论:选择钜亮五金,解锁超高精度加工能力

数控车床的加工精度是机床刚性、数控系统、刀具夹具、环境控制与工艺规划共同作用的结果。钜亮五金凭借127台高端设备、ISO 9001:2015认证体系以及150人专业团队,在以下领域实现突破:

精度范围:±0.001mm至±0.01mm,覆盖从微小零件(如医疗植入物)到大型结构件(如航空航天框架)的加工需求。

材料适应性:支持铝合金、不锈钢、钛合金、模钢等近百种材料的定制加工,最大加工尺寸达4000mm。

行业认证:通过ISO 13485(医疗)、IATF 16949(汽车)等专项认证,满足严格的质量管控要求。

若您正面临精密零件加工难题,钜亮五金的五轴数控加工中心可提供从原型设计到批量生产的一站式解决方案,助您以最优成本实现最高精度。

常见问题解答(FAQ)

Q1:五轴加工比三轴加工精度更高吗?

A:五轴加工的核心优势在于多轴联动能力,可实现复杂曲面的一次装夹加工,减少因多次装夹导致的定位误差。例如,加工航空叶片时,五轴机床可通过旋转刀轴完成叶型与进排气边的加工,而三轴机床需多次装夹,误差累积可能达0.1mm以上。但精度高低还需结合机床刚性、数控系统与工艺规划综合评估。

Q2:如何判断一家供应商的加工精度是否达标?

A:可通过以下方式验证:

查看检测报告:要求供应商提供第三方计量机构出具的检测报告(如三坐标测量报告),重点关注关键尺寸的CPK值(≥1.33为合格)。

考察设备能力:确认其是否配备高精度测量设备(如激光干涉仪、圆度仪)与补偿技术。

审核质量体系:优先选择通过ISO 9001、IATF 16949等认证的供应商,其流程管控更严格。

Q3:加工精度与加工效率如何平衡?

A:精度与效率并非完全对立,可通过以下策略实现平衡:

分阶段加工:粗加工采用大切深、高进给快速去除余量,精加工采用小切深、低进给保证精度。

高速铣削(HSC):通过提高主轴转速(达30000rpm)与进给速度(达5000mm/min),在保证精度的同时缩短加工时间。

刀具优化:选用涂层刀具或金刚石刀具,提高刀具寿命,减少换刀次数。

Q4:钜亮五金如何保障知识产权安全?

A:钜亮五金严格遵循ISO 27001信息安全管理体系,采取以下措施:

数据隔离:客户3D模型与工艺文件存储在独立服务器,与内部网络物理隔离。

权限管控:仅授权工程师可访问项目数据,且操作记录全程留痕。

保密协议:与所有员工签订保密协议,违规者追究法律责任。

Q5:哪些行业对加工精度要求最高?

A:以下行业对精度要求极为严苛:

医疗行业:如人工关节、种植体,需满足ISO 13485标准,尺寸精度±0.005mm以内。

航空航天:如发动机涡轮叶片、机匣,需通过IATF 16949认证,表面粗糙度Ra≤0.4μm。

半导体设备:如晶圆搬运机器人零件,同轴度误差需控制在0.002mm以内。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 13 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。