在制造业的演进长河中,每一次技术革新都深刻地重塑着生产的面貌。数控加工(CNC Machining)的出现,无疑是其中最具颠覆性的力量之一。它不仅仅是一种新的加工方法,更代表了一种从“经验驱动”到“数据驱动”的制造哲学的根本转变。对于许多仍在观望或依赖传统工艺的企业而言,理解数控加工的核心优势,是把握未来竞争力的关键。本文将深入剖析数控加工相较于传统制造的五大核心优势,并阐述为何像钜亮五金这样的专业制造商能将这些优势转化为客户实实在在的价值。

一、无与伦比的精度与一致性:从“毫米级”到“微米级”的飞跃

传统制造,如手动车床、铣床,高度依赖操作工人的技艺和经验。一位八级老师傅的手感固然珍贵,但难免存在人为误差,且难以在批量生产中保证每一件产品都分毫不差。这种“一致性”的挑战,在精密零件领域是致命的。

数控加工彻底解决了这一问题。其优势在于:

数字化指令驱动:加工过程完全由预先编程的G代码控制,机床伺服系统严格执行每一个指令。这意味着,只要程序正确、机床稳定,第一个零件与第一千个零件的尺寸公差可以保持完全一致。

极高分辨率:现代高端数控机床,如钜亮五金所配备的五轴联动加工中心,其定位精度和重复定位精度可达±0.001mm(1微米)甚至更高。这是人类手感无法企及的微观世界,为航空航天精密部件、医疗器械植入体、高端光学器件等领域的制造提供了可能。

消除人为变量:疲劳、情绪、视力差异等影响工人状态的因素被完全排除,加工质量不再与“谁当班”挂钩,从而建立了可靠的质量基准。

二、几何复杂度的解放:从“可加工”到“敢设计”

传统工艺在面对复杂曲面、内部异型腔、多角度特征复合的零件时,往往束手无策,需要设计多个工装夹具、经过多道工序、由不同机床完成,不仅周期长,而且累积误差大。

数控加工,尤其是多轴加工,赋予了设计师前所未有的自由:

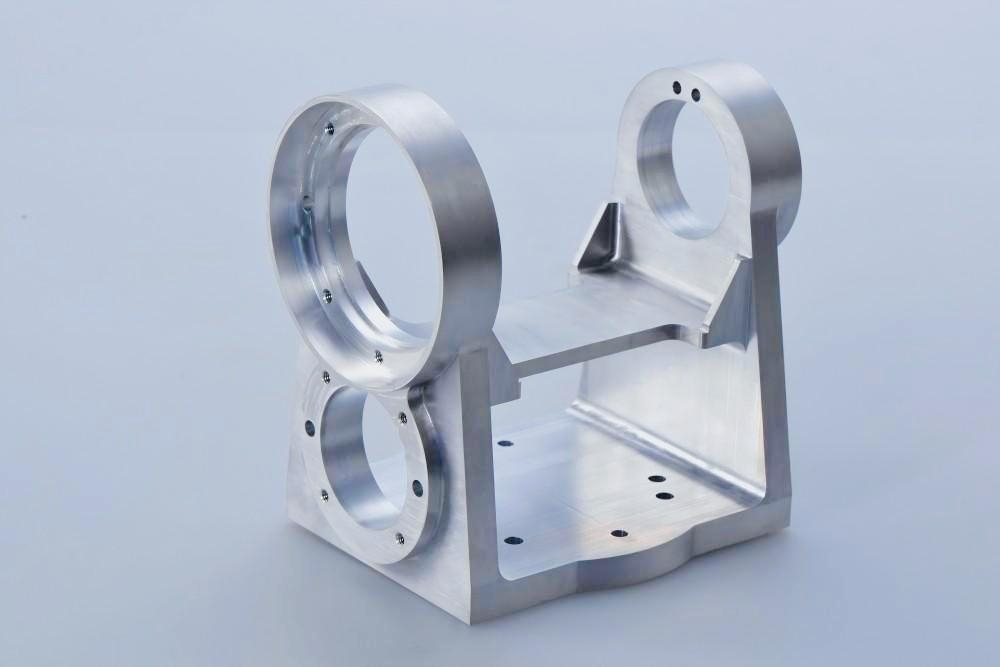

多轴联动能力:三轴CNC可以完成大部分铣削任务,而四轴、五轴CNC的加入,实现了真正的“一次装夹,多面加工”。以五轴加工为例,刀具可以在五个方向上同时运动,轻松应对叶轮、涡轮、精密模具、人形机器人关节等具有复杂空间曲面的零件。钜亮五金凭借其先进的五轴数控加工能力,专业解决各类金属零件制造难题,将许多原本“不可能加工”的设计变为现实。

集成化制造:一个复杂的铸件或焊接件,在数控加工中心上可能被重新设计为一个整体加工的零件。这不仅减少了组装环节、提高了结构强度,还降低了重量,在汽车轻量化和航空航天领域价值巨大。

快速原型验证:结合3D打印(如钜亮五金提供的SLM、SLA、SLS打印服务)与CNC精加工,可以快速将复杂的三维设计图转化为高精度的实体原型或最终零件,极大加速了产品研发迭代周期。

三、超凡的生产效率与灵活性:响应瞬息万变的市场

“时间就是金钱”在制造业体现得淋漓尽致。数控加工在效率上对传统制造形成了降维打击。

自动化与连续性:一旦程序调试完成,数控机床可以24小时不间断运行,只需进行必要的刀具更换和维护。自动化上下料系统的加入,进一步向“无人化车间”迈进,大幅降低单件工时与人力成本。

快速换型:从生产A零件切换到B零件,传统制造可能需要更换模具、调整夹具、重新培训工人,耗时费力。而对于数控加工,本质上只是更换一个加工程序文件。这使得小批量、多品种的柔性生产成为经济可行的选择,完美契合当今个性化定制和快速迭代的市场需求。

集成化后处理:专业的数控加工服务商如钜亮五金,提供从CNC加工到一站式后处理(如抛光、喷砂、阳极氧化、电镀、喷涂)的全流程服务。客户无需在不同供应商间周转,显著缩短了从图纸到成品的总交付时间。

四、卓越的材料利用与成本可控性:向浪费要效益

传统“减材制造”常被诟病材料浪费严重,但数控加工通过优化,将浪费控制在更低水平。

编程优化:先进的CAM(计算机辅助制造)软件可以生成最优的刀具路径,最大化材料去除效率,减少空走刀,延长刀具寿命。

近净成形:结合锻造、铸造提供毛坯,数控加工仅进行最后的精密成形,材料利用率很高。对于高价值材料如钛合金、因科镍合金等,节约的材料成本非常可观。

可预测的成本:加工时间和材料用量在编程阶段即可进行较为准确的模拟和估算,使得零件总成本在项目开始前就变得透明、可控,避免了传统加工中因意外工艺难题导致的成本飙升。

五、强大的数据追溯与质量保障体系:构建制造信任基石

在医疗、汽车、航空航天等监管严格的行业,产品的可追溯性和过程的质量保证是硬性要求。数控加工天然具备数字化基因,在此方面优势明显。

全过程数据记录:加工程序、刀具参数、机床运行日志等均可被记录和存档,为每一件产品建立“数字档案”。一旦出现问题,可以快速回溯生产环节,定位原因。

与质量管理体系无缝融合:数控加工的标准化流程极易融入如ISO 9001、IATF 16949(汽车)、ISO 13485(医疗)等国际质量管理体系。例如,钜亮五金不仅通过了ISO 9001:2015认证,还具备符合IATF 16949标准的汽车部件生产能力和符合ISO 13485标准的医疗硬件生产能力。其内部精密的测量设备(如三坐标测量机CMM)能够验证所有加工件100%符合图纸规格,并承诺质量问题免费返工,这背后是数字化制造带来的质量自信。

知识产权保护:数控加工的核心是数字文件(CAD/CAM),对于知识产权敏感的项目,钜亮五金等专业厂商提供符合ISO 27001标准的数据安全管控,确保客户设计不外泄。

结论

数控加工的五大优势——极致精度、复杂成形能力、高效柔性、材料节约与成本可控、数字化质量追溯——共同构筑了现代精密制造的基石。它不再是“高级选项”,而是许多行业迈向高端化、智能化、快速响应市场的“必由之路”。

然而,优势的充分发挥,离不开一个专业、可靠、具备深厚技术积淀的合作伙伴。拥有超过十年经验、占地7600平方米、配备127台精密设备(包括多台高精度五轴加工中心)和3个全资工厂的钜亮五金,正是这样一家能将数控加工技术潜力转化为客户价值的制造商。从人形机器人的复杂关节到汽车发动机的核心部件,从航空航天精密构件到医疗植入体的精加工,钜亮五金凭借其扎实的运营能力、全面的工艺覆盖(CNC加工、3D打印、真空铸造、钣金等)和一站式后处理服务,成为众多领域领先企业值得信赖的制造伙伴。

选择数控加工,不仅是选择一种工艺,更是选择一种确定性的、面向未来的制造能力。而选择一个像钜亮五金这样的合作伙伴,则是为这份能力上了一道坚实的保险。

常见问题解答(FAQ)

Q1:数控加工适合小批量生产吗?是不是只适合大批量?

A:这是一个常见误区。数控加工恰恰是小批量、多品种柔性生产的理想选择。因为它无需昂贵的专用模具,通过更换加工程序即可快速切换产品,初始设置成本相对较低,特别适合原型制作、试产、定制化产品及中小批量生产。

Q2:五轴数控加工比三轴贵很多吗?什么情况下需要选择五轴?

A:五轴加工的单机时间和编程成本通常高于三轴,但其综合成本可能更低。当零件具有复杂曲面、深腔、多角度特征或需要一次装夹完成多面加工以减少误差时,使用五轴可以省去多次装夹所需的夹具成本和工时,并避免累积误差,反而提高了整体效率和质量。对于高价值、高复杂度的零件,五轴加工往往是性价比更高的选择。

Q3:如何确保数控加工零件的质量?

A:专业制造商会通过多重保障:1) 过程控制:使用高精度机床和定期校准;2) 程序验证:通过软件模拟刀路,避免碰撞和过切;3) 在线检测:加工过程中可能使用探头进行在机测量;4) 最终检验:使用三坐标测量机(CMM)、轮廓仪等高精度检测设备对关键尺寸进行全检或抽检,并出具检测报告。例如,钜亮五金就配备了公司内部精密的测量设备来验证所有零件。

Q4:我可以提供什么文件来开始一个数控加工项目?

A:最理想的是提供3D CAD模型文件(如STEP, IGES, SLDPRT, X_T等格式),它包含了完整的几何信息。同时,需要提供2D工程图,其中明确标注尺寸、公差、表面处理要求、材料规格等所有技术要求。清晰的技术沟通是项目成功的第一步。

Q5:钜亮五金在数据安全和知识产权保护方面有什么措施?

A:对于客户敏感项目,钜亮五金提供符合ISO 27001信息安全管理体系标准的数据安全保障。这意味着从文件接收、存储、访问到处理完成后的销毁,都有严格的流程和权限控制,并与员工签订保密协议,确保客户的设计和商业信息得到最高级别的保护。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 9 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。