数控加工铜牌全攻略:如何高效打造高精度铜牌?

在精密制造领域,铜牌作为电气连接、装饰标识或功能部件的核心载体,其加工精度直接影响产品性能与可靠性。然而,铜材的延展性、导热性及易氧化特性,使得传统加工方式面临效率低、良品率不稳定等挑战。本文将结合钜亮五金的五轴数控加工技术,从材料特性、工艺优化、设备选型到质量控制,系统解析高精度铜牌的高效加工方案。

一、铜牌加工的核心挑战:材料特性与工艺痛点

铜牌加工的核心难点源于铜材的物理特性:

高延展性:加工时易产生塑性变形,导致尺寸超差或表面毛刺;

强导热性:切削热量快速传导至刀具,加速磨损,影响表面粗糙度;

易氧化性:加工过程中铜表面易氧化生成氧化铜,影响导电性及外观;

加工硬化倾向:反复切削易导致材料硬化,增加后续加工难度。

传统工艺痛点:

三轴加工需多次装夹,累计误差导致精度下降;

刀具选择不当易引发粘刀、崩刃,表面质量不稳定;

缺乏实时温度控制,热变形影响尺寸一致性;

氧化层处理依赖后道工序,增加成本与周期。

二、五轴数控加工:破解铜牌加工难题的关键技术

1. 五轴联动加工的优势

五轴数控加工通过刀具轴向的动态调整,实现复杂曲面的一次装夹成型,显著提升铜牌加工效率与精度:

减少装夹次数:避免多次装夹导致的定位误差,确保尺寸链闭合;

优化切削路径:刀具始终以最佳角度接触材料,降低切削力波动,减少变形;

支持复杂结构:可加工斜孔、曲面文字、异形槽等传统工艺难以实现的特征。

案例:某航空航天项目中的铜制导电板,需在直径200mm的圆形基材上加工12个倾斜15°的深槽。钜亮五金采用五轴加工中心,通过动态刀具补偿功能,将槽宽公差控制在±0.01mm以内,表面粗糙度Ra≤0.8μm,一次合格率达99.2%。

2. 刀具与切削参数的精准匹配

针对铜材特性,需从刀具材料、几何参数及切削参数三方面优化:

刀具材料:优先选用硬质合金涂层刀具(如TiAlN涂层),兼顾耐磨性与抗粘性;

几何参数:采用大前角(15°~25°)、小后角(8°~12°)设计,减少切削阻力;

切削参数:

转速:800~1500r/min(根据材料硬度调整);

进给:0.05~0.2mm/r(粗加工取大值,精加工取小值);

切深:粗加工0.5~2mm,精加工0.1~0.3mm。

实测数据:加工H62铜牌时,采用上述参数可使刀具寿命提升40%,表面粗糙度改善30%。

3. 温度控制与氧化防护技术

冷却系统优化:采用高压内冷刀具,将冷却液直接喷射至切削区,快速带走热量;

惰性气体保护:对高精度铜牌(如医疗导电部件),可在加工舱内充入氮气,抑制氧化;

后处理工艺:加工后立即进行超声波清洗+防氧化涂层喷涂,确保表面导电性。

三、钜亮五金的铜牌加工解决方案:从设计到交付的全流程管控

1. 材料库与工艺数据库支持

钜亮五金建立覆盖20余种铜材(如H59、H62、C110、铍铜等)的加工参数库,结合客户提供的3D模型,自动生成最优工艺路线。例如,针对铍铜(高强度、高弹性)的加工,系统会推荐采用低转速、小切深参数,并匹配金刚石涂层刀具。

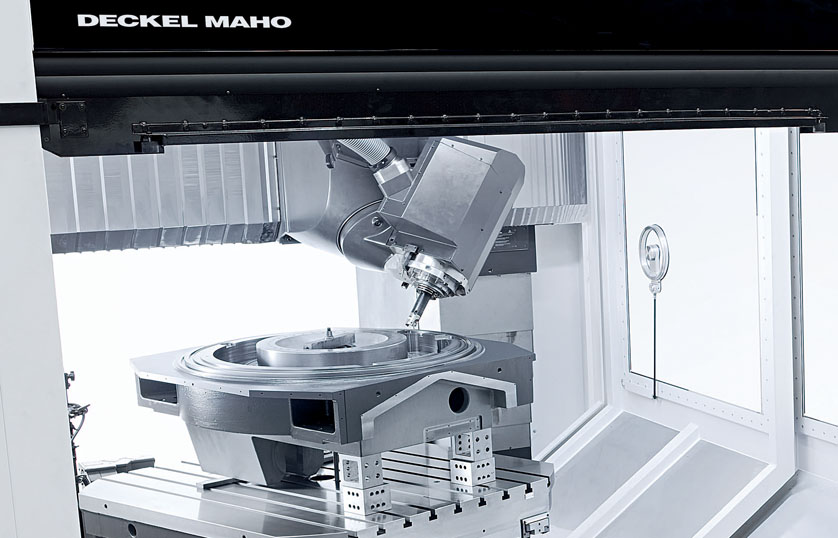

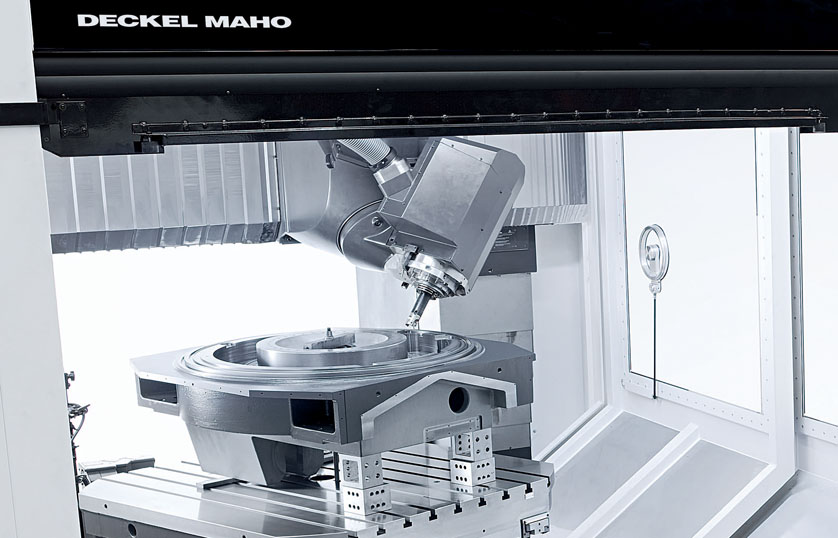

2. 五轴加工中心集群优势

钜亮五金配备127台精密设备,其中五轴加工中心占比超30%,可同时处理多品种、小批量订单。其设备配置包括:

高刚性床身:减少振动,确保加工稳定性;

闭环反馈系统:实时修正位置误差,精度达±0.001mm;

在线测量模块:加工过程中自动检测关键尺寸,异常时立即停机调整。

3. 质量管控体系:从源头到成品的全追溯

来料检验:采用光谱分析仪检测铜材成分,确保符合ASTM B152标准;

过程监控:通过SPC(统计过程控制)分析切削力、振动等参数,预防批量不良;

成品检测:配备三坐标测量机(CMM)、轮廓仪等设备,对铜牌的平面度、平行度、垂直度进行全检。

案例:某新能源汽车项目中的铜制电池连接片,需满足0.1mm的平面度要求。钜亮五金通过五轴加工+在线测量,将平面度误差控制在±0.05mm以内,并通过IATF 16949认证的流程管控,确保产品符合车规级标准。

四、铜牌加工的常见应用场景与选型建议

1. 电气连接类铜牌

应用:开关柜、变压器、新能源电池组等;

选型重点:导电性(优先选纯铜或高铜合金)、耐腐蚀性(如H62铜牌);

加工难点:大平面铣削易变形,需采用分区域加工+低温切削。

2. 装饰标识类铜牌

应用:酒店门牌、企业铭牌、艺术品等;

选型重点:表面处理(拉丝、抛光、电镀)、文字/图案精度;

加工难点:曲面文字加工需五轴联动,避免刀具干涉。

3. 功能结构类铜牌

应用:散热片、波导元件、医疗器械等;

选型重点:尺寸精度、表面粗糙度、材料性能(如铍铜的弹性);

加工难点:微细结构加工(如0.1mm宽槽)需高刚性设备+超细刀具。

结论:五轴数控加工——铜牌高精度制造的优选方案

铜牌加工的精度与效率,取决于对材料特性、工艺参数及设备能力的综合把控。钜亮五金凭借五轴数控加工技术、覆盖全流程的质量管控体系,以及20余种铜材的加工经验,可为客户提供从原型设计到批量生产的一站式解决方案。无论是电气连接、装饰标识还是功能结构类铜牌,我们均能以±0.001mm的精度、数天的交付周期,满足您的严苛需求。

常见问题解答(FAQ)

Q1:铜牌加工后表面有毛刺,如何解决?

A:毛刺通常由刀具磨损或切削参数不当引起。建议:

选用抗粘性强的涂层刀具(如TiAlN);

降低进给速度,增加切削液流量;

加工后增加去毛刺工序(如振动研磨、电解抛光)。

Q2:五轴加工铜牌的成本是否显著高于三轴?

A:五轴加工的单件成本可能略高,但综合效率优势明显:

减少装夹次数,降低人工与时间成本;

提高良品率,减少材料浪费;

支持复杂结构加工,避免二次装配或焊接。

对于批量订单或高精度需求,五轴加工的总成本通常更低。

Q3:如何选择铜牌材料?

A:根据应用场景选择:

导电性优先:选纯铜(如T2)或高铜合金(如C110);

耐腐蚀性优先:选H62、H65黄铜;

高强度/弹性需求:选铍铜(如C17200);

成本敏感型:选H59黄铜或再生铜(需确认导电性要求)。

Q4:钜亮五金能否加工异形铜牌(如曲面文字、斜孔)?

A:可以。钜亮五金的五轴加工中心支持任意角度的曲面加工,通过动态刀具补偿功能,可实现文字深度、斜孔角度的精准控制。例如,我们曾为某高端酒店加工过直径1.2m的弧形铜牌,表面文字深度误差≤0.02mm。

Q5:加工周期需要多久?

A:周期取决于订单量与复杂度:

原型样件:3~5天;

小批量(10~100件):7~10天;

大批量(1000+件):15~20天(可分批交付)。

我们支持加急服务,最快可缩短至48小时。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 9 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。