在精密零件定制领域,成本控制是每一位工程师和采购负责人必须面对的课题。当您拿到一份来自不同供应商的“南阳数控加工报价单”时,是否曾感到困惑:为何看似相同的零件,价格差异却如此悬殊?这份报价单背后,究竟隐藏着哪些影响成本的关键因素?本文将为您深入剖析数控加工报价的构成逻辑,揭示行业内的成本真相,并为您指明如何通过与像钜亮五金这样具备综合实力的制造商合作,实现高达30%甚至更高的成本优化。

一份专业报价单的“解剖图”:成本都花在了哪里?

一份严谨的数控加工报价绝非简单的“材料费+加工费”。它是一份综合了技术、管理、品控和服务的成本清单。通常,其核心构成包括:

材料成本:这是最直观的部分。但容易被忽略的是材料利用率。一个经验不足的工艺工程师制定的加工方案,可能导致材料浪费率高达50%以上。而优化排样和采用近净成形工艺,能将利用率提升至80%甚至更高,直接降低材料采购成本。

加工工时成本:这是报价的核心变量。它由以下因素决定:

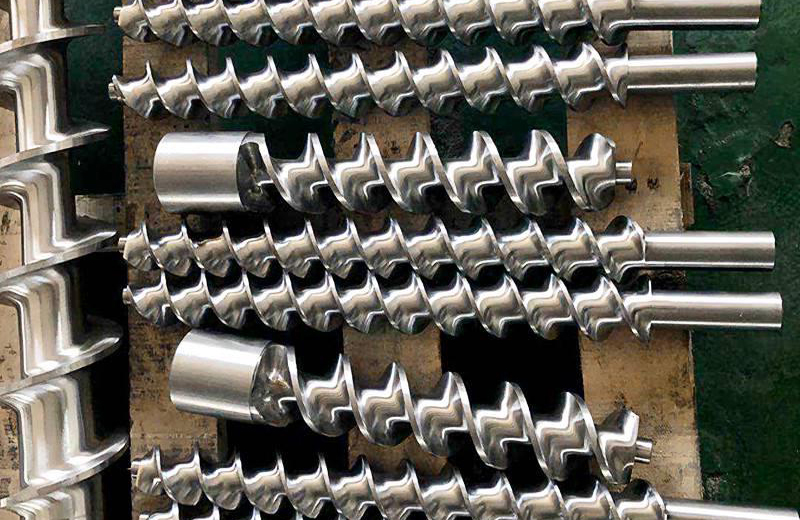

设备与工艺路径:使用三轴机床加工一个复杂曲面零件,可能需要多次装夹、多道工序,工时漫长。而采用五轴联动数控加工中心,一次装夹即可完成多面加工,不仅工时大幅缩短,而且避免了因重复装夹导致的累积误差,提升了成品率。工时缩短直接意味着加工费用的降低。

编程与工艺优化:高效的CAM编程和切削参数优化,能最大化发挥设备性能。例如,通过高速切削(HSM)策略,可以在保证精度的前提下,显著提高材料去除率。

批量效应:单件小批量生产,需要分摊更多的编程、准备和调试时间。当批量增大时,单件分摊的这部分固定成本会急剧下降。

后处理与精加工成本:零件加工完成后的表面处理(如阳极氧化、喷砂、电镀、喷涂)、热处理、去毛刺、抛光等,每一项都有其独立的成本。供应商是否具备一站式后处理能力,决定了这些工序是外包(增加管理和物流成本)还是内部高效完成(成本更可控)。

质量保证成本:这包括过程检验、最终检测、精密测量设备(如三坐标测量机CMM、激光扫描仪)的投入以及相关人员的成本。一个通过ISO 9001:2015认证的体系,意味着其质量过程是稳定且可追溯的,虽然前期看似增加了管理成本,但能极大降低因质量问题导致的报废、返工和客户投诉风险,从整体项目周期看,反而是成本的节约。

管理与服务成本:专业的项目沟通、技术评审、DFM(可制造性设计)建议、及时的进度反馈以及完善的售后服务,都需要专业的团队来支撑。这部分隐性成本,是区分“作坊式工厂”与“现代化制造商”的关键。

如何解读“报价单”并实现成本优化?—— 钜亮五金的实践

理解了成本构成,我们就可以有针对性地进行优化。以钜亮五金的服务模式为例,我们可以从以下几个层面实现降本增效:

1. 技术降本:用先进工艺替代传统工艺

对于结构复杂、精度要求高的金属零件,传统多工序加工效率低、误差大。钜亮五金配备的大型高精度五轴数控加工中心,能够实现复杂曲面、深腔、异形结构的一次性成型加工。这不仅减少了装夹次数和辅助时间,更因精度提升(可达±0.001mm)而减少了后续修配和报废的可能。对于需要快速迭代的原型或小批量零件,其内部的SLM(金属3D打印)、SLA、SLS等增材制造设备,可以与减材制造(CNC)相结合,实现最优的混合制造方案,从工艺源头节约时间和材料。

2. 设计协同降本:DFM(可制造性设计)的价值

在报价阶段,一个有经验的制造商会提供专业的DFM分析。例如,钜亮五金的技术团队会在客户设计阶段介入,建议在不影响功能的前提下,优化零件结构:如将过深的盲孔改为通孔以方便加工、增加必要的工艺圆角以避免应力集中和刀具损耗、统一孔径尺寸以减少换刀次数等。这些细微的改动,可能使零件的可制造性大幅提升,加工难度和成本显著下降。

3. 供应链整合降本:一站式服务的优势

钜亮五金拥有占地约7600平方米的厂区,集成了从CNC加工(三轴/四轴/五轴)、车铣复合、电火花加工到多种3D打印、真空铸造、钣金加工以及全套表面处理的全流程能力。这意味着您的零件从毛坯到成品,几乎可以在同一厂区内完成。这消除了中间环节的物流、沟通和外包利润,使得总成本更加透明和可控。其严格执行的ISO 9001:2015质量管理体系,确保了跨工序质量的稳定性。

4. 质量成本优化:第一次就做对

钜亮五金内部配备的精密测量设备,能够对加工全过程进行监控和最终验证。其“质量问题免费返工”的承诺,背后是对自身工艺和质量体系的强大自信。通过前期精准的工艺规划和过程控制,最大程度避免批量性报废,这种“预防而非检验”的质量理念,是降低总体质量成本(包含失败成本)的最有效途径。

5. 针对特定行业的深度优化能力

钜亮五金不仅拥有通用资质,更在特定领域深耕。其符合 IATF 16949 标准的汽车零部件生产能力,以及符合 ISO 13485 标准的医疗硬件生产体系,意味着他们深刻理解这些行业对可追溯性、过程控制和文档管理的严苛要求。选择这样的合作伙伴,可以避免因产品不符合行业特定标准而导致的重复认证、整改甚至项目失败的风险,这种风险规避本身就是巨大的成本节约。

结论:真正的“省下30%成本”从何而来?

通过以上分析,我们可以看到,单纯比较报价单上的数字是片面的。真正的成本节约,来源于技术、管理和服务的系统化优势。

一份来自钜亮五金的报价,可能初看并非市场最低价,但它包含了:

基于五轴加工等先进工艺的高效方案,缩短交付周期。

专业的DFM建议,优化设计以降低加工难度。

一站式整合制造,减少外部依赖和管理成本。

严格的质量保证体系,降低报废率和后期风险。

符合特定行业标准的合规性保障,避免潜在风险。

综合计算项目总成本(包含时间成本、风险成本、沟通成本),选择像钜亮五金这样具备全方位实力的合作伙伴,实现总体成本降低30% 是一个完全可以达成的目标。这节省的不仅是直接的加工费,更是宝贵的时间、心力和项目成功率。

常见问题解答(FAQ)

Q1:为什么不同厂家对同一个零件的报价相差这么大?

A1:主要原因有:1)使用的加工设备不同(三轴 vs 五轴);2)工艺方案和编程水平差异导致工时估算不同;3)材料采购渠道和利用率不同;4)质量管控标准不同(是否包含精密检测);5)是否包含后处理及一站式服务;6)厂家的管理运营成本及利润预期不同。

Q2:如何在保证质量的前提下,获得更优的报价?

A2:1)提供清晰、完整的3D图纸和技术要求。2)积极与供应商技术团队沟通,听取DFM(可制造性设计)建议,优化零件设计。3)明确询问报价所包含的具体内容(如是否含税、运费、表面处理、检测报告等)。4)考察供应商的综合能力,特别是其工艺多样性(如是否有五轴加工、3D打印作为补充)和质量体系认证。

Q3:小批量定制加工,如何控制成本?

A3:1)考虑采用增材制造(3D打印)与减材制造(CNC)结合的混合制造方案,对于复杂结构件可能更经济。2)在材料选择上,可与供应商探讨是否有性能相近但更易加工或成本更低的替代材料。3)选择像钜亮五金这类具备快速原型到小批量生产无缝转换能力的厂家,它们通常对多品种、小批量生产有更优化的生产管理流程。

Q4:钜亮五金在应对高精度、复杂零件加工挑战方面有什么具体优势?

A4:钜亮五金的核心优势在于其技术装备的先进性与完整性。其拥有的127台精密设备中,包括大型五轴、四轴数控中心,能应对航空航天、人形机器人关节、汽车发动机核心部件等领域的复杂金属零件加工。±0.001mm的加工精度和4000mm的最大加工尺寸能力,覆盖了绝大多数高精尖需求。同时,其ISO 9001、IATF 16949、ISO 13485等多重认证,为不同行业的合规性要求提供了坚实保障。

Q5:除了价格,选择数控加工供应商时还应重点考察哪些方面?

A5:应重点考察:1)技术能力与设备清单:是否有与您零件复杂度匹配的加工设备(如五轴机床)。2)质量体系与检测手段:是否有完整的质检流程和精密测量设备。3)案例经验:是否有类似行业或类似难度零件的成功案例。4)沟通与服务:技术团队是否专业,响应是否及时,能否提供有价值的制造建议。5)交付保障:生产排程是否清晰,能否按时交付。综合评估这些因素,才能找到真正能降低“总拥有成本”的可靠伙伴。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 13 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。