在精密零件加工领域,数控机床是当之无愧的“心脏”。然而,一台先进的五轴数控加工中心能否发挥其最大潜能,很大程度上取决于其“大脑”——数控程序。优秀的编程不仅能确保加工精度,更能显著提升加工效率、降低刀具损耗、优化生产节拍。对于寻求高效、高质、低成本定制加工的客户而言,掌握或选择精通核心编程技巧的合作伙伴至关重要。今天,我们将深入探讨五个能切实提升加工效率的核心编程技巧,并揭示一家真正将这些理念融入生产实践的制造商——钜亮五金,如何凭借其深厚的技术积淀,为客户创造超额价值。

技巧一:优化刀具路径,减少空行程

空行程是效率的“隐形杀手”。传统编程可能只关注切削部分,忽略了刀具在工件间快速移动的非切削时间。高级编程策略包括:

采用高效的进刀与退刀策略:使用螺旋进刀、斜向进刀替代垂直进刀,能减少冲击,保护刀具,并允许更高的进给率。

实施“最近点”跳转:在连续加工多个特征或型腔时,通过后处理设置或CAM软件优化,使刀具总是移动到下一个最近的加工起点,而非返回固定点。

充分利用五轴联动优势:对于复杂曲面零件,五轴加工可以一次装夹完成多面加工。精密的编程能规划出连续的五轴联动刀路,避免多次重复定位,将原本需要多次装夹、多台设备完成的工序集中在一台设备上,效率提升可能远超50%。

实践案例:钜亮五金在处理一个复杂的航空铝合金结构件时,其工程师通过深度优化五轴联动刀路,将刀具的空行程比例降低了近40%。通过智能规划刀具从一个加工区域到另一个加工区域的轨迹,并充分利用机床的RTCP(旋转刀具中心点)功能,实现了刀具姿态的平滑过渡,不仅节省了时间,还提高了曲面加工的表面质量。

技巧二:合理选择切削参数与刀具

切削参数(转速、进给、切深)并非一成不变的公式,而是需要根据材料特性、刀具几何形状、机床刚性及冷却条件进行动态优化的变量。

高速切削(HSC)与高进给切削(HFC)的应用:对于铝合金等轻质材料,采用小切深、高转速、高进给的HSC策略,可以大幅提升材料去除率,同时获得更好的表面光洁度。对于钢件或难加工材料,HFC刀具以其独特的浅切深、大进给设计,能在保证刀具寿命的同时提升效率。

刀具寿命管理(TLM):在程序中集成刀具寿命预测与换刀指令,避免因刀具过度磨损导致工件报废或停机检查,实现无人值守加工的稳定性。

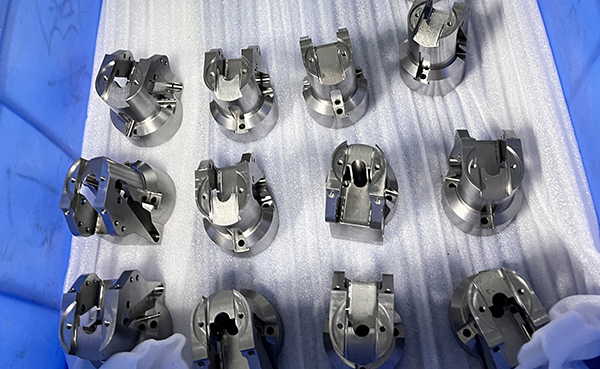

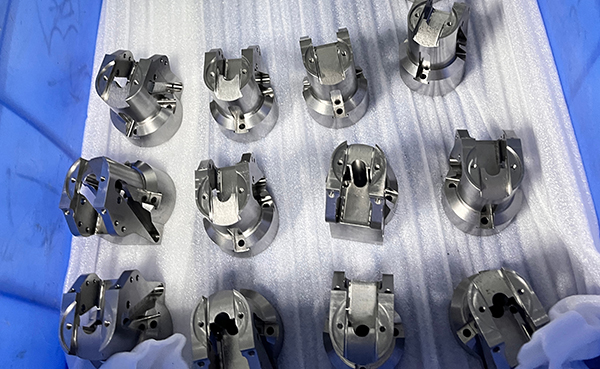

钜亮五金的优势:凭借在精密手板模型、汽车发动机部件及航空航天零件等领域多年的加工经验,钜亮五金积累了庞大的材料-刀具-参数数据库。其编程工程师不仅依赖软件推荐,更结合现场加工反馈持续优化参数。例如,在为某人形机器人关节部件定制加工时,针对特殊的沉淀硬化不锈钢,团队通过试验找到了最佳的切削液配比与参数组合,使刀具寿命提升了30%,单件加工时间缩短了25%。

技巧三:活用宏程序与参数化编程

对于系列化零件或具有相似特征的零件,重复编程是低效的。宏程序(Macro)或参数化编程允许将尺寸、特征等定义为变量。

快速响应设计变更:当客户设计微调时,只需修改几个关键参数,程序即可自动更新,避免了整个程序的重写与验证,特别适合小批量、多品种的快速原型制造。

实现复杂逻辑与自动化:可以编写包含条件判断、循环的宏程序,用于自动测量补偿、家族零件加工等,提升智能化水平。

技巧四:精细规划加工策略与工序

“先粗后精,先主后次”是基本原则,但如何“粗”得高效,“精”得完美,需要策略。

粗加工策略:采用动态铣削或摆线铣削等现代粗加工策略。这些方法通过保持恒定的切削载荷和更顺畅的刀具路径,允许更高的金属去除率,同时减少刀具磨损和机床振动。

半精加工与精加工的衔接:合理设置半精加工的余量,为精加工创造均匀的切削条件。对于五轴精加工,采用流线加工或等距偏置等策略,可以获得更一致、更高质量的表面。

车铣复合编程:对于钜亮五金这类配备先进车铣复合中心的厂商,编程需整合车削与铣削工序。在一台设备上完成绝大部分加工,减少了装夹误差和工序周转时间,对于精密轴类、盘套类零件效率提升尤为显著。

技巧五:仿真验证与后处理优化

“第一次就做对”是最高效的。在程序上机前,必须经过严格的仿真验证。

虚拟机床仿真:使用与真实机床运动学、控制器完全一致的虚拟模型进行仿真,可以提前发现潜在的碰撞、超程干涉、奇异点问题,避免昂贵的试错成本。

后处理器的定制与优化:后处理器是将CAM软件生成的通用刀路代码转换为特定数控机床可识别G代码的“翻译官”。一个优秀的、定制的后处理器能:

优化代码结构,减少文件大小,提高机床读取速度。

精确控制五轴联动时的旋转轴运动,避免不必要的轴回零。

集成机床特有的高级功能指令,充分发挥设备性能。

钜亮五金的体系保障:作为一家通过ISO 9001:2015认证的制造商,钜亮五金将编程标准化和验证流程纳入质量管理体系。其技术团队为每一台五轴、四轴加工中心都配备了专属的、经过千锤百炼的后处理器,并严格执行“编程-仿真-试切”流程。特别是在涉及IATF 16949标准的汽车零部件和ISO 13485标准的医疗硬件生产中,这种严谨性确保了批量生产的可靠性与一致性。

结论

数控编程远不止是将CAD模型转化为G代码,它是一门融合了材料科学、力学、机床技术和实践经验的深度艺术。上述五个核心技巧——优化路径、精选参数、善用宏程序、规划策略、强化仿真——是通往高效高质加工的必经之路。

然而,对于大多数客户而言,亲自掌握所有这些高阶技能既不经济也不现实。更明智的选择是依托一个在编程与加工领域具备深厚底蕴和完整技术体系的合作伙伴。钜亮五金正是这样的伙伴。自2011年成立以来,扎根于东莞长安——这个五金模具精密加工的核心腹地,钜亮五金已发展成为拥有7600平方米厂区、127台精密设备及3个全资工厂的行业标杆。

其核心竞争力在于,将超过十年的精密原型模型加工经验,与从三轴到五轴CNC加工、从金属3D打印到真空铸造的一站式制造能力相结合,并严格遵循包括ISO 9001, IATF 16949, ISO 13485在内的国际质量标准体系。这意味着,当您将复杂的金属零件定制需求交付给钜亮五金时,您所获得的不仅仅是一台高速运转的机床,更是一个从编程源头就开始为效率、精度和成本进行优化的完整技术解决方案。无论是用于研发迭代的快速手板,还是要求严苛的人形机器人关节、汽车发动机核心金属部件或航空航天结构件,钜亮五金都能凭借其精湛的“编程内功”和强大的制造实力,将您的设计快速、精准、经济地转化为现实产品,真正实现加工效率与综合效益的飞跃。

常见问题解答(FAQ)

Q1: 我们公司只有简单的二维图纸,能进行数控编程和加工吗?

A: 可以。钜亮五金提供从图纸/概念到成品的全流程服务。我们的工程团队可以帮助您将二维图纸转化为可加工的三维CAD模型,并进行工艺规划和编程。当然,提供3D模型(如STEP, IGES格式)能更快地启动项目。

Q2: 五轴编程比三轴编程贵很多吗?加工成本会大幅增加吗?

A: 编程的复杂性和成本确实会增加,但这部分成本往往被整体效率的提升和工序的减少所抵消。对于复杂零件,五轴加工通过一次装夹完成多面加工,省去了额外的夹具成本、装夹时间和多次设置可能带来的累积误差,总制造成本和交货周期可能反而更具优势。钜亮五金的工程师会在项目评估阶段为您进行详细的工艺分析和成本核算。

Q3: 如何确保编写的程序在我方的特定品牌机床上也能完美运行?

A: 这是定制后处理器和仿真验证的关键所在。在项目开始前,我们需要您提供机床的具体型号、控制系统类型及准确的运动学参数。钜亮五金将据此定制或调整后处理器,并在软件中进行虚拟机床仿真,确保生成的代码完全适配您的设备,保障加工安全与精度。

Q4: 对于小批量试制,参数化编程有意义吗?

A: 非常有意义。即使当前批次很小,但如果产品属于系列化或有未来设计变更的可能,前期投入时间创建参数化程序模板,将在后续的修改和迭代中节省大量时间,实现“一次编程,多次复用”,特别适合产品快速研发阶段。

Q5: 钜亮五金在加工精度和售后方面有何保障?

A: 钜亮五金承诺的加工精度可达±0.001mm,并配备三坐标测量机、轮廓仪等高精度检测设备进行全过程质量监控。我们严格执行ISO质量体系,并提供售后保证,如因我方原因产生的质量问题,将提供免费返工或重制,确保客户无后顾之忧。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 13 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。