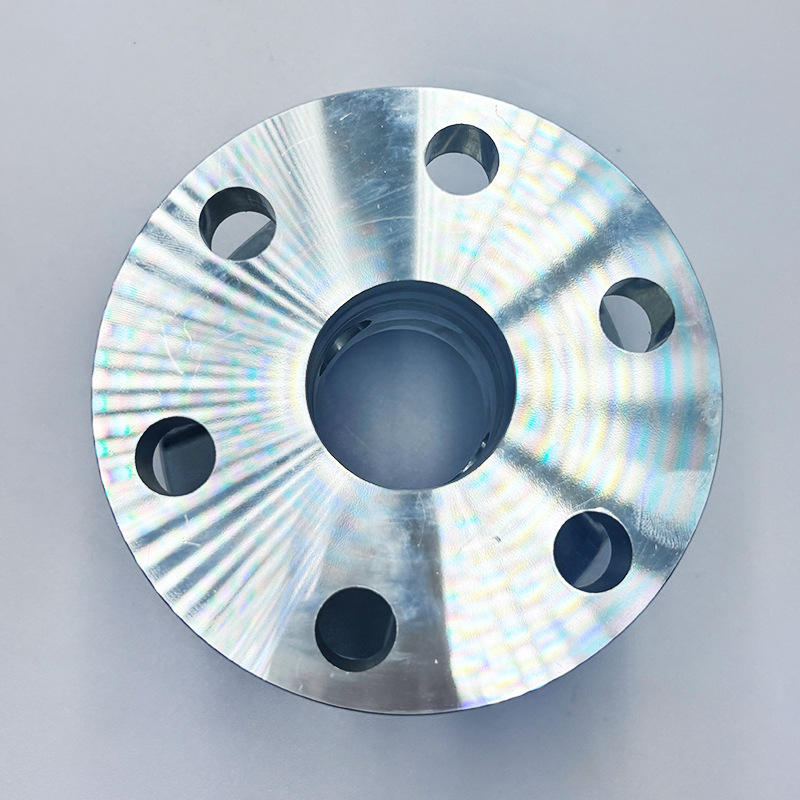

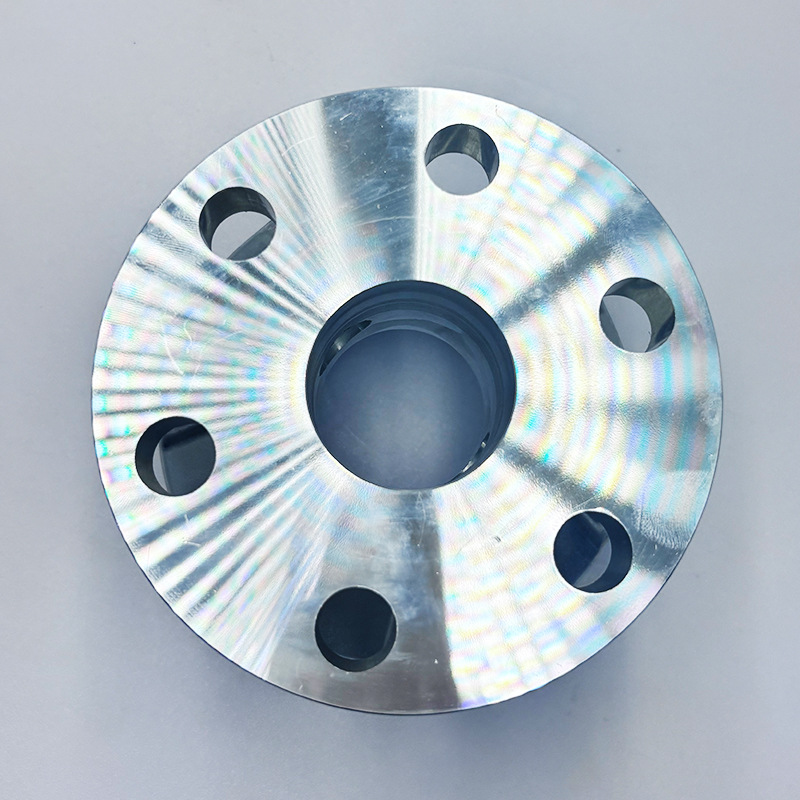

在精密零件加工的世界里,一张清晰、准确的数控图纸是连接设计与实物的桥梁,更是确保最终成品质量、成本和交期的基石。然而,许多客户,甚至是经验丰富的工程师,在提供图纸时都可能无意中踏入一些“陷阱”,导致加工过程波折重重,甚至造成不可挽回的损失。今天,我们就以资深制造业工程师的视角,深入剖析在数控图纸加工中绝对不能犯的五个致命错误,并探讨如何规避。

错误一:尺寸标注不完整或模糊不清

这是最常见也最基础的问题。一张合格的数控加工图纸,必须包含所有必要的尺寸、公差和几何公差(形位公差)。缺失关键尺寸,加工师傅只能靠猜测或反复沟通确认,极大延误生产周期。模糊不清则更致命,例如使用“按样品”、“大致如图”等非标准描述,或者线条重叠、视图投影错误,直接导致加工结果与设计意图南辕北辙。

专业建议:遵循机械制图国家标准(如GB/T)或国际标准(如ISO)。确保所有特征尺寸完整标注,包括长度、直径、角度、倒角等。对于复杂曲面或自由造型,必须提供准确的3D模型(如STEP, IGES格式)作为加工依据,图纸则作为标注关键公差和工艺要求的补充文件。像钜亮五金这样的专业制造商,其ISO 9001:2015质量管理体系要求对客户图纸进行严格评审,不完整的图纸会在第一时间被提出澄清,但这无疑会增加项目前期的沟通成本。

错误二:公差要求不合理或过度严格

公差是精度和成本的平衡艺术。一些设计者出于“保险”心态,盲目地对所有尺寸标注极高的精度要求(如±0.001mm)。这不仅会大幅增加加工难度、时间和成本(需要更精密的设备、更复杂的工艺、更长的检测时间),而且在很多应用场景下是完全没有必要的。过度严格的公差可能使得零件无法通过常规手段经济地生产。

专业建议:进行公差分析,区分关键功能尺寸和非关键尺寸。对于配合面、传动面等关键部位,给出合理且必要的公差;对于非关键的外观面或非配合面,可以放宽要求,采用标准公差等级。钜亮五金的工程师团队在接到图纸后,会从制造可行性角度提供专业建议,帮助客户优化公差设计,在满足功能的前提下实现成本最优化。他们能处理高达±0.001mm的精度要求,但会确保这份精度用在“刀刃”上。

错误三:忽略材料加工特性与热处理要求

材料选择直接影响加工工艺、刀具寿命和最终性能。图纸上只写“不锈钢”或“铝合金”是远远不够的,必须明确牌号(如304不锈钢、6061-T6铝合金)。更严重的是,图纸未注明热处理要求(如淬火、回火、时效处理)或表面处理要求(如阳极氧化、镀镍、喷砂)。这可能导致加工后的零件硬度不足、易变形或耐腐蚀性不达标。

专业建议:在图纸的技术要求栏清晰列出:

材料牌号及标准(如:Aluminum 6061-T6 per ASTM B221)。

热处理要求(如:Solution heat treated and aged to T6 condition)。

表面处理要求(如:Anodizing, Type II, Color Black, 25μm)。

钜亮五金作为提供一站式后处理和精加工服务的专家,其优势正在于此。从CNC加工到热处理,再到各种表面处理,他们可以在厂内完成全流程,确保工艺衔接顺畅,质量可控,并避免因多次外协导致的交期延误和品质风险。

错误四:未考虑加工工艺性与装夹可行性

设计需要为制造而设计(DFM)。很多图纸设计得非常完美,但在实际加工中却无法实现或效率极低。例如,设计了一个深径比很大的深孔或窄槽,却没有给出合适的刀具进入空间或退刀槽;设计了需要五轴联动才能一次装夹完成的复杂曲面,但在图纸上却未体现,导致工艺安排错误,需要多次装夹,累积误差增大。

专业建议:在设计阶段就引入制造思维。对于复杂零件,利用钜亮五金这类拥有多轴加工能力供应商的工程支持。他们的五轴数控加工中心能够完成复杂空间曲面的高精度加工,减少装夹次数,提高整体精度和效率。在图纸上,对于特殊的工艺要求(如:“此特征需一次装夹加工完成” 或 “此处需预留工艺搭子”)应予以备注,与制造商充分沟通。

错误五:基准体系混乱或缺失

基准是零件尺寸和形位公差的“坐标系原点”。图纸上如果没有明确指定设计基准、工艺基准和检测基准,或者基准之间互相矛盾,加工和检测都将失去依据。例如,一个孔的位置度公差以A面为基准,但A面本身在加工中却难以作为稳定的定位面,这会导致合格零件被误判为不合格,或者不合格零件被误判为合格。

专业建议:建立清晰、统一、可实现的基准体系。通常选择零件上重要的功能面、对称面或轴线作为基准。在标注形位公差(如平行度、垂直度、位置度)时,必须明确指明基准要素。钜亮五金内部配备有精密的三坐标测量机(CMM)等检测设备,严格依据图纸基准进行检测。一个清晰的基准体系是他们高效、准确验证零件是否符合您规格要求的前提。

结论

一份优秀的数控加工图纸,不仅是设计思想的传递,更是与制造端高效、精准协作的契约。避免上述五个致命错误——确保标注完整清晰、公差合理优化、材料工艺明确、兼顾加工可行性、基准体系稳固——能够从根本上降低项目风险,保障产品质量,控制成本与交期。

选择像钜亮五金这样拥有深厚工程经验、先进多轴加工设备(五轴/四轴/三轴CNC)和严格ISO质量管理体系(9001:2015)的合作伙伴,显得尤为重要。他们不仅能按图加工,更能从制造角度提供有价值的反馈,帮助您优化设计,将图纸上的完美构想,转化为现实中可靠的精密零件。从人形机器人的复杂关节到汽车发动机的核心部件,再到航空航天领域的精密结构,其成功案例背后,都始于一份经得起推敲的数控图纸。

常见问题解答(FAQ)

Q1: 如果我没有专业的2D工程图,只有3D模型文件,可以加工吗?

A: 可以,但并非最优解。专业的制造商如钜亮五金确实可以直接读取3D模型(STEP, IGES, X_T等格式)进行编程加工。然而,3D模型通常无法完整传递所有公差、表面处理、热处理、特定工艺注释等信息。因此,最佳实践是提供“3D模型+带关键要求的2D图纸”组合,确保信息无遗漏。

Q2: 公差标注是不是越严格越好?

A: 绝对不是。公差与成本呈指数级增长关系。过度严格的公差会需要更昂贵的设备、更慢的加工速度、更高级的技工和更严格的检测,导致成本急剧上升。正确的做法是根据零件的实际功能需求,与制造工程师共同确定合理且经济的公差等级。

Q3: 你们如何保证加工出来的零件完全符合我的图纸要求?

A: 以钜亮五金为例,其保障来自多重体系:首先,ISO 9001体系保证了从图纸评审、工艺规划到生产执行的全流程标准化;其次,厂内配备的高精度检测设备(如三坐标测量机、轮廓仪、粗糙度仪等)可以对尺寸、形位公差和表面质量进行全检或抽检,并出具检测报告;最后,其售后承诺“质量问题免费返工”也体现了对品质的信心。

Q4: 对于新材料或特殊结构的零件,你们能提供设计优化建议吗?

A: 是的,这是优秀制造商的核心价值之一。钜亮五金拥有多年精密手板与零件加工经验,尤其在处理复杂金属零件方面。他们的工程团队可以针对材料的加工特性、零件的结构强度、装夹方案、散热通道等提供可制造性分析(DFM)报告,帮助客户优化设计,提升产品可靠性和降低制造成本。

Q5: 图纸上需要注明哪些后处理要求?

A: 应尽可能详细地注明:1)表面处理类型(如:硬质阳极氧化、化学镀镍、钝化);2)处理标准或厚度(如:镀层厚度5-8μm,按ASTM B456标准);3)颜色或外观要求(如:RAL 9005黑色,哑光);4)局部保护要求(如:某螺纹孔需屏蔽处理)。明确的要求有助于制造商制定正确的工艺路线。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 13 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。