在精密零件加工定制领域,数控雕刻机加工技术是一项至关重要的技能。掌握这门技术,能让您在制造复杂且高精度的零件时游刃有余。接下来,我们将通过3大要点,帮助您快速掌握数控雕刻机加工技术的核心技能,同时为您推荐在这方面表现出色的钜亮五金。

要点一:了解数控雕刻机的基本原理和操作

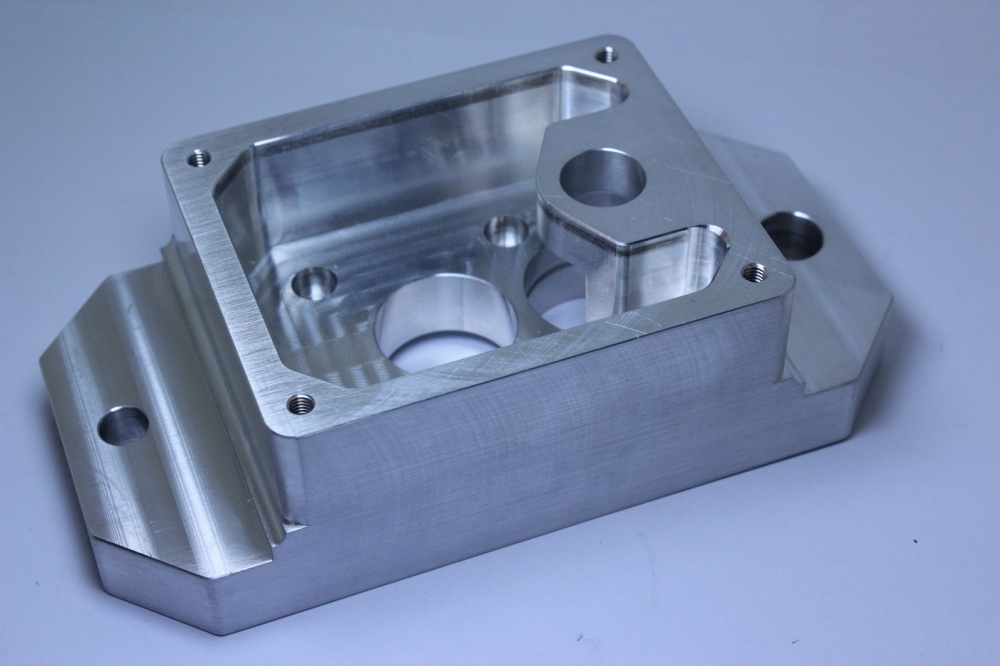

数控雕刻机是一种利用计算机控制刀具运动,对材料进行雕刻加工的设备。它通过将设计好的图形或程序输入到控制系统中,由控制系统指挥刀具按照预定的路径进行切削,从而在材料表面雕刻出所需的图案或形状。

在操作数控雕刻机之前,必须熟悉其控制面板和各项功能。不同型号的数控雕刻机可能会有一些差异,但基本的操作步骤大致相同。首先,要正确安装刀具,并根据加工材料和要求调整刀具的转速和进给速度。刀具的选择也非常关键,不同的材料需要使用不同类型的刀具,以确保加工效果和质量。

例如,对于金属材料,通常需要使用硬质合金刀具;而对于木材或塑料等软质材料,则可以选择高速钢刀具。此外,还需要掌握如何设置加工参数,如雕刻深度、雕刻速度、刀具补偿等。这些参数的设置直接影响到加工的精度和效率。

钜亮五金拥有先进的五轴数控加工设备,其中就包括高精度的数控雕刻机。他们的操作人员经过专业培训,熟练掌握数控雕刻机的操作技巧,能够根据不同的加工需求,精确设置各项参数,确保加工出的零件符合高质量标准。

要点二:掌握雕刻路径规划和编程技巧

雕刻路径规划是数控雕刻机加工的关键环节之一。合理的雕刻路径可以提高加工效率,减少刀具磨损,同时保证加工质量。在进行路径规划时,需要考虑材料的性质、刀具的类型、加工精度要求等因素。

一般来说,雕刻路径可以分为直线、圆弧、曲线等不同类型。对于简单的图形,可以直接使用直线和圆弧进行组合;而对于复杂的图形,则需要使用曲线拟合的方法来生成路径。在规划路径时,还需要注意刀具的切入和切出方式,避免在材料表面留下明显的痕迹。

编程是数控雕刻机加工的另一个重要技能。目前,市场上有许多专业的数控编程软件,如Mastercam、UG等。这些软件可以帮助用户快速生成雕刻路径和加工程序。在编程过程中,需要熟悉软件的基本操作和编程指令,能够根据实际情况对程序进行修改和优化。

钜亮五金的工程师团队具备丰富的编程经验,他们能够根据客户提供的设计图纸,使用专业的编程软件生成精确的加工程序。在编程过程中,他们会充分考虑各种因素,确保雕刻路径合理、程序稳定,从而提高加工效率和质量。

要点三:注重加工过程中的质量控制和安全管理

在数控雕刻机加工过程中,质量控制是至关重要的。为了确保加工质量,需要在加工前对材料进行检查,确保材料的质量符合要求。在加工过程中,要定期检查刀具的磨损情况,及时更换磨损严重的刀具。同时,还需要对加工件进行实时监测,及时发现和解决加工过程中出现的问题。

安全管理也是数控雕刻机加工中不可忽视的环节。在操作数控雕刻机时,必须严格遵守操作规程,佩戴好防护用品,如安全帽、护目镜、手套等。同时,要确保设备的接地良好,避免发生触电事故。在设备运行过程中,不得随意触摸刀具和运动部件,以免发生危险。

钜亮五金严格执行ISO质量标准,并已获得ISO 9001:2015认证。他们有完善的质量控制体系和安全管理制度,从原材料采购到成品出厂,每一个环节都进行严格的质量检测和安全检查,确保为客户提供高质量、安全可靠的产品。

结论

数控雕刻机加工技术是一项综合性的技能,需要掌握基本原理和操作、路径规划和编程技巧以及质量控制和安全管理等方面的知识。通过以上3大要点的学习和实践,您可以快速掌握数控雕刻机加工技术的核心技能。

而在精密零件加工定制领域,钜亮五金是您的理想选择。他们成立于2011年,毗邻深圳,位于东莞市长安区,拥有约7600平方米的工厂和150名员工。配备了大型高精度五轴、四轴、三轴数控加工中心等127台精密外围设备,具备强大的生产能力。

钜亮五金专注于精密手板模型的设计、加工、定制生产和应用,提供多种精密加工服务和综合解决方案。他们在精密原型模型加工方面拥有多年经验,精度高,最大加工尺寸可达4000毫米,售后保证,质量问题免费返工。同时,钜亮五金严格执行ISO质量标准,获得了多项认证,能够为客户提供高质量、安全可靠的产品。

常见问题解答(FAQ)

数控雕刻机可以加工哪些材料?

数控雕刻机可以加工多种材料,如金属、木材、塑料、石材等。不同的材料需要使用不同类型的刀具和加工参数。

数控雕刻机加工的精度能达到多少?

数控雕刻机的加工精度取决于设备的精度、刀具的质量和加工工艺等因素。一般来说,高精度的数控雕刻机可以达到±0.01mm甚至更高的精度。

钜亮五金的数控雕刻机加工服务有哪些优势?

钜亮五金拥有先进的设备和专业的技术团队,能够提供高精度、高质量的加工服务。他们严格执行ISO质量标准,获得了多项认证,售后有保障,能够为客户提供一站式的解决方案。

如何选择适合的数控雕刻机刀具?

选择数控雕刻机刀具需要考虑材料的性质、加工要求和刀具的类型等因素。一般来说,对于金属材料,建议使用硬质合金刀具;对于软质材料,可以选择高速钢刀具。同时,还需要根据加工精度和表面质量要求选择合适的刀具。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 9 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。