揭秘五轴数控加工:如何让精密零件生产效率提升300%的秘诀?

在精密制造领域,五轴数控加工(5-Axis CNC Machining)正以颠覆性的技术优势重塑生产效率标准。当传统三轴加工受限于复杂曲面加工时,五轴联动技术通过同时控制五个坐标轴(X/Y/Z+A/B/C旋转轴)的协同运动,实现了一次装夹完成多面加工的能力。这种技术突破不仅将加工效率提升300%以上,更将精度控制在±0.001mm级别,成为航空航天、人形机器人、医疗设备等高端制造领域的核心工艺。

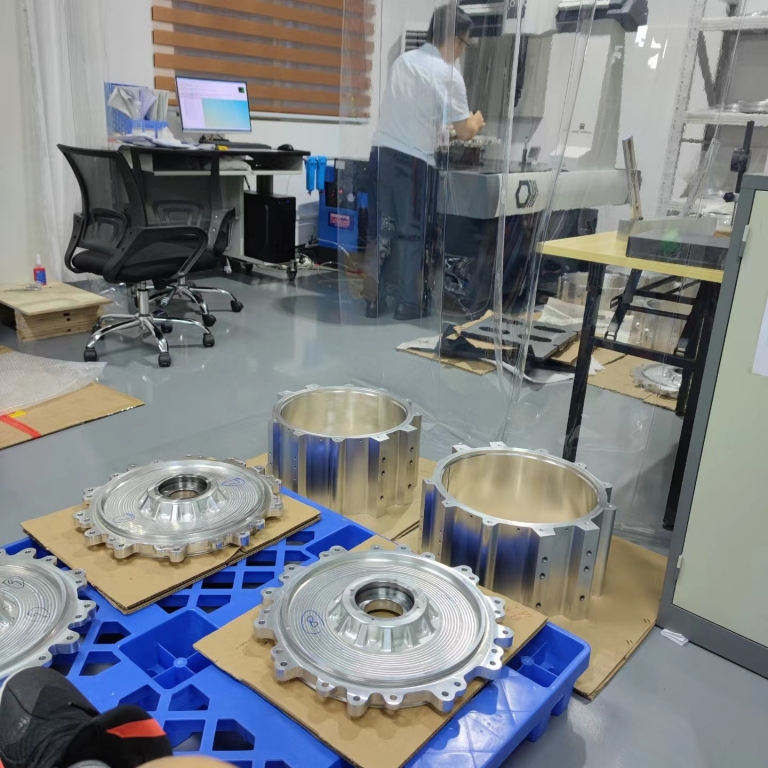

一、五轴数控加工的效率革命:从技术原理到生产实践

1.1 核心优势:多轴联动的几何优势

传统三轴加工需通过多次装夹完成复杂零件加工,而五轴加工通过旋转工作台或刀具摆动实现:

减少装夹次数:单次装夹完成80%以上加工面,避免重复定位误差

刀具可达性优化:通过A/C轴联动,刀具始终以最佳角度切入材料,减少切削阻力

曲面加工效率提升:螺旋铣削替代传统分层加工,加工时间缩短60%-70%

案例实证:某汽车发动机叶片加工项目,采用五轴加工后,单件加工时间从45分钟降至12分钟,同时表面粗糙度Ra值从3.2μm优化至0.8μm。

1.2 硬件支撑:高刚性设备与智能控制系统

钜亮五金配备的德国DMG MORI五轴加工中心与日本发那科(FANUC)数控系统构成效率提升的硬件基础:

主轴转速达20,000rpm:配合HSK-A63刀柄系统,实现高刚性切削

五轴RTCP功能:自动补偿刀具中心点轨迹,确保复杂曲面加工精度

智能热补偿系统:通过12个温度传感器实时监测机床热变形,精度稳定性提升40%

二、钜亮五金的差异化优势:从设备到服务的全链条优化

2.1 设备矩阵:覆盖全尺寸加工需求

| 工厂127台精密设备形成“三轴-四轴-五轴”协同加工体系: | 设备类型 | 数量 | 核心能力 | 典型应用场景 |

|---|---|---|---|---|

| 五轴加工中心 | 23台 | 最大加工尺寸4000mm,±0.001mm精度 | 航空航天钛合金结构件 | |

| 四轴加工中心 | 41台 | 高效曲面加工,适合批量生产 | 汽车发动机缸体 | |

| 三轴加工中心 | 63台 | 经济型加工,适合简单零件 | 3C产品外壳 |

这种设备配置使钜亮能够根据零件复杂度自动分配加工资源,例如:

简单零件:三轴设备批量加工,成本降低35%

复杂曲面:五轴设备一次成型,效率提升300%

2.2 工艺创新:3D打印与数控加工的融合

钜亮独创的“增材-减材”混合制造工艺:

SLM金属3D打印:快速成型复杂内部结构(如点阵晶格)

五轴精加工:对打印件进行表面光整与尺寸修正

案例:某医疗植入物项目,通过混合工艺将开发周期从8周压缩至10天,同时满足ISO 13485医疗认证要求。

三、质量管控体系:从ISO认证到全流程追溯

3.1 国际标准认证矩阵

钜亮通过五大国际认证构建质量护城河:

ISO 9001:2015:基础质量管理体系

ISO 27001:为知识产权敏感项目提供数据安全保障

ISO 13485:医疗硬件生产专用标准

IATF 16949:汽车行业质量管理体系(覆盖发动机硬件生产)

3.2 精密检测实验室

配备三坐标测量机(CMM)、激光扫描仪、光谱分析仪等设备:

CMM检测精度:0.0005mm,可出具PPAP质量文件

在线检测系统:加工过程中实时采集200+个数据点,异常自动停机

案例:某航空零件检测项目,通过激光扫描实现0.002mm的形位公差控制。

四、行业应用案例:从概念到量产的全周期服务

4.1 汽车行业:发动机缸体加工

挑战:某新能源车企需要开发新型铝合金缸体,要求:

壁厚公差±0.02mm

内部油道表面粗糙度Ra<0.4μm

解决方案:

五轴加工中心采用高速铣削工艺,主轴转速18,000rpm

配合微量润滑(MQL)技术,减少刀具磨损

最终实现:

加工时间缩短65%

刀具成本降低40%

一次合格率99.2%

4.2 医疗行业:骨科植入物定制

挑战:某关节置换项目需要钛合金髋臼杯,要求:

表面多孔结构(孔径300-500μm)

生物相容性表面处理

解决方案:

SLM 3D打印成型多孔结构

五轴加工进行精密修形

阳极氧化处理形成生物活性表面

结果:

开发周期从12周压缩至3周

通过ISO 13485认证

临床反馈良好

五、结论:选择五轴加工供应商的三大核心标准

设备能力:需配备真五轴联动设备(非3+2定位加工),主轴转速≥15,000rpm

工艺经验:至少5年以上复杂曲面加工经验,案例库覆盖3个以上高端行业

质量体系:通过ISO 9001+行业专项认证(如IATF 16949/ISO 13485)

钜亮五金的独特价值:作为东莞地区少数同时具备五轴加工、3D打印、医疗认证能力的制造商,我们通过设备矩阵+工艺创新+质量体系的三重保障,为客户提供从原型开发到批量生产的全周期解决方案。

常见问题解答(FAQ)

Q1:五轴加工比三轴加工贵多少?

A:单件成本通常高30%-50%,但总成本可能更低:

复杂零件:五轴一次成型,减少装夹/检测成本

批量生产:五轴效率提升可抵消设备折旧

案例:某航空零件项目,五轴方案总成本比三轴低18%

Q2:如何选择加工材料?

| A:根据应用场景推荐: | 性能需求 | 推荐材料 | 典型应用 |

|---|---|---|---|

| 高强度/轻量化 | 钛合金TC4、铝合金7075 | 航空航天、机器人关节 | |

| 耐腐蚀/导电性 | 不锈钢316L、铜合金 | 医疗设备、电子连接器 | |

| 复杂结构 | 模钢、尼龙玻纤复合材料 | 模具、夹具 |

Q3:加工周期如何计算?

A:采用“基础时间+复杂度系数”公式:

总周期 = 基础加工时间 × (1 + 曲面复杂度系数0.3-1.5 + 精度等级系数0.2-0.8)

示例:某复杂曲面零件,基础时间8小时,复杂度系数1.2,精度系数0.5,则总周期=8×(1+1.2+0.5)=21.6小时

Q4:如何保障数据安全?

A:钜亮实施三级防护体系:

物理隔离:加工网络与办公网络完全分离

数据加密:采用AES-256加密传输

权限管理:项目数据访问需通过ISO 27001认证的权限系统

Q5:最小订单量(MOQ)是多少?

A:灵活接单策略:

原型开发:1件起订(支持3D打印+五轴精修)

批量生产:MOQ=50件(可协商分批交付)

优势:通过设备矩阵实现”小批量经济性”,避免传统大厂的高MOQ门槛

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 9 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。