数控小螺丝加工厂:小零件如何撬动大市场?

在精密制造领域,小零件往往承载着大价值。以数控小螺丝为例,这类直径仅0.1mm至10mm的微小零件,广泛应用于航空航天、汽车电子、医疗器械、人形机器人等高端领域。其加工精度直接影响整机性能,甚至决定产品成败。本文将以钜亮五金为例,解析精密小零件加工的技术壁垒与市场机遇,并探讨如何通过五轴数控加工技术实现“小零件撬动大市场”。

一、小零件加工的技术门槛:从毫米到微米的跨越

1.1 精度要求:挑战制造极限

精密小零件的加工精度通常需控制在±0.001mm以内,相当于人类头发直径的1/50。以汽车发动机燃油喷射阀中的微小螺丝为例,其螺纹精度需达到ISO 5级,表面粗糙度Ra≤0.2μm,任何微小偏差都可能导致燃油泄漏或发动机故障。

钜亮五金的解决方案:

配备五轴联动数控加工中心,通过动态刀具补偿技术实现微米级切削控制。

采用高刚性主轴(转速达30,000rpm)与纳米级导轨,减少振动对加工精度的影响。

引入在线测量系统,实时监测零件尺寸,自动修正加工参数。

1.2 材料挑战:从软金属到硬质合金

小零件加工材料涵盖铝合金、不锈钢、钛合金、硬质合金等,不同材料的切削性能差异显著。例如,钛合金因导热性差、化学活性高,易导致刀具磨损和加工硬化,需采用专用冷却液与涂层刀具。

钜亮五金的材料适配能力:

支持70余种金属与非金属材料加工,包括高温合金、PEEK塑料等特殊材料。

针对硬质合金开发高压冷却技术,通过100bar压力将冷却液精准喷射至切削区,延长刀具寿命3倍以上。

配备真空成型机与SLM 3D打印机,实现复杂结构零件的一体化成型。

1.3 批量生产:效率与质量的平衡

小零件加工需兼顾高精度与高效率。以手机摄像头支架为例,单件加工时间需控制在2分钟以内,同时确保良品率≥99.9%。

钜亮五金的批量生产优势:

自动化产线:集成机器人上下料、在线检测与分拣系统,减少人工干预。

柔性制造:通过五轴数控机床的快速换刀功能,实现多品种零件的混线生产。

数据驱动优化:利用MES系统采集加工数据,分析刀具磨损、机床振动等参数,持续优化工艺路线。

二、钜亮五金:以技术实力突破小零件加工瓶颈

2.1 硬件配置:全产业链设备覆盖

钜亮五金位于东莞市长安镇,占地7600平方米,拥有3个全资工厂,配备127台精密设备,包括:

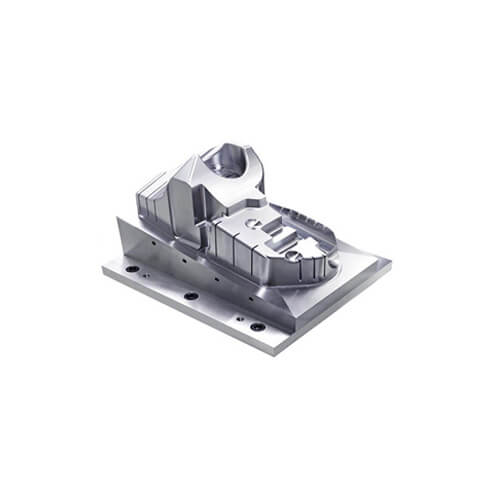

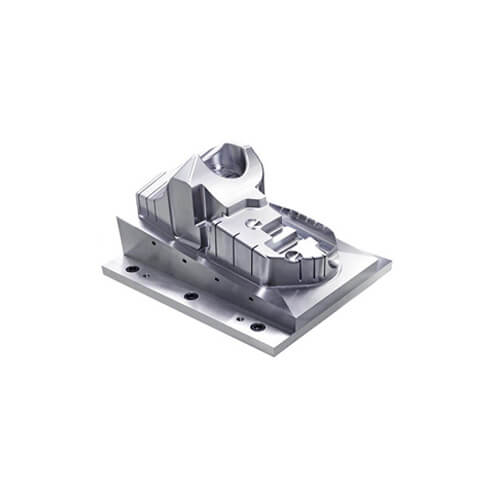

五轴数控加工中心:20台,支持复杂曲面零件的一次性成型。

3D打印设备:SLM(选择性激光熔化)、SLA(光固化)、SLS(选择性激光烧结)技术全覆盖,满足快速原型制作需求。

后处理设备:真空镀膜机、激光打标机、超声波清洗线,提供一站式表面处理服务。

2.2 质量管控:从ISO认证到行业专属标准

ISO 9001:2015认证:确保生产流程符合国际质量管理体系要求。

行业专属认证:

ISO 13485:医疗硬件生产标准,适用于植入式螺丝等高风险零件。

IATF 16949:汽车行业质量管理体系,覆盖发动机支架、传感器外壳等零件。

全流程检测:从原材料入库到成品出库,执行100%全检,质量问题免费返工。

2.3 案例解析:小零件的大应用

案例1:人形机器人关节螺丝

需求:直径3mm的钛合金螺丝,需承受200N·m扭矩,表面硬度≥HRC45。

解决方案:

采用五轴数控机床进行螺纹滚压成型,避免切削导致的应力集中。

通过真空热处理实现表面硬化,同时保持芯部韧性。

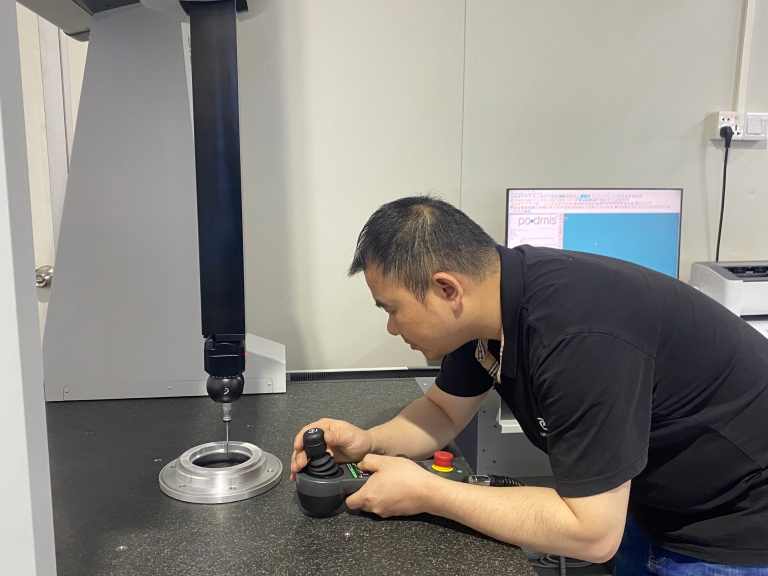

使用三坐标测量仪检测螺纹中径与螺距,确保互换性。

成果:良品率提升至99.5%,交付周期缩短至5天。

案例2:航空发动机燃油管接头

需求:直径1.5mm的不锈钢接头,需满足耐高温(300℃)、耐腐蚀(盐雾试验720小时)要求。

解决方案:

采用电火花成型机加工微小油孔,避免传统钻削的毛刺问题。

通过电解抛光降低表面粗糙度至Ra≤0.1μm,减少燃油流动阻力。

执行氦质谱检漏,确保接头密封性≤1×10⁻⁹ Pa·m³/s。

成果:通过波音公司供应商审核,成为其亚太区指定供应商。

三、市场趋势:小零件加工的未来方向

3.1 定制化需求增长

随着智能制造升级,客户对小零件的设计自由度要求越来越高。例如,医疗植入物需根据患者CT数据定制个性化螺丝,汽车电子零件需集成传感器与连接器功能。

钜亮五金的应对策略:

提供快速原型制作服务,支持从3D设计到成品交付的72小时极速响应。

开发数字化工艺库,积累10,000+种零件的加工参数,缩短定制化开发周期。

3.2 新材料应用拓展

轻量化、高性能材料(如镁合金、碳纤维复合材料)在小零件中的应用日益广泛。例如,新能源汽车电机支架需采用镁合金以减轻重量,但镁合金易燃特性对加工安全提出挑战。

钜亮五金的创新实践:

引入惰性气体保护加工技术,在镁合金切削过程中充入氮气,防止氧化燃烧。

与高校合作研发纳米涂层刀具,将镁合金加工效率提升40%。

3.3 智能化生产升级

通过工业互联网实现设备互联与数据互通,是小零件加工厂提升竞争力的关键。例如,实时监测机床振动频率可预测刀具磨损,避免批量性质量事故。

钜亮五金的智能化布局:

部署MES系统,实现生产计划、设备状态、质量数据的实时可视化。

引入AI视觉检测,替代人工目检,检测速度提升10倍,漏检率降至0.1%以下。

结论:小零件加工,大市场机遇

小零件虽小,但其加工技术门槛高、应用场景广、附加值大。对于数控加工厂而言,突破微米级精度、掌握多材料加工能力、构建智能化生产体系,是撬动高端市场的核心路径。钜亮五金凭借五轴数控技术、全产业链设备与严格的质量管控,已成为人形机器人、航空航天、汽车电子等领域客户的首选合作伙伴。未来,随着定制化与智能化趋势深化,小零件加工厂将迎来更广阔的发展空间。

常见问题解答(FAQ)

Q1:钜亮五金能加工哪些材料的小零件?

支持铝合金、不锈钢、钛合金、硬质合金、塑料(如PEEK、PC)、陶瓷等70余种材料,最小加工尺寸可达0.1mm。

Q2:五轴数控加工相比三轴/四轴的优势是什么?

五轴机床可实现刀具与工件的五自由度联动,适合加工复杂曲面零件(如涡轮叶片、异形螺丝),减少装夹次数,提高精度与效率。

Q3:如何确保小零件的批量一致性?

通过在线测量系统实时监控尺寸,结合SPC统计过程控制分析加工数据,自动调整参数,确保良品率≥99.9%。

Q4:钜亮五金是否提供表面处理服务?

提供一站式表面处理,包括阳极氧化、电镀、喷砂、激光蚀刻、PVD镀膜等,满足医疗、航空等行业的特殊要求。

Q5:定制化小零件的交付周期是多久?

快速原型制作通常需3-5天,批量生产根据复杂度与订单量,周期为7-15天。紧急订单可优先排产。

Q6:如何保护客户的知识产权?

钜亮五金通过ISO 27001信息安全管理体系认证,所有设计文件与工艺数据均加密存储,签订保密协议,确保数据安全。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 13 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。