在精密传动部件的制造领域,花键连接以其高扭矩传递能力、良好的对中性和可滑动性,成为汽车、航空航天、机器人关节等高端装备不可或缺的核心要素。其中,自动数控花键铣床是实现高效、高精度花键加工的关键设备。然而,如何驾驭这台复杂的“精密舞者”,使其发挥最大效能,是许多工程师和采购决策者面临的挑战。本文将深入剖析五个关键步骤,揭示实现高效加工的秘诀,并探讨如何选择一家真正具备实力的合作伙伴,如钜亮五金这样的专业制造商,来将理论转化为卓越的实物。

第一步:深入理解工艺原理与设备选型

高效加工始于对工艺本质的深刻理解。自动数控花键铣床的核心在于“展成法”或“成形法”铣削。设备通过精密的数控系统,同步控制工件旋转与刀具的径向、轴向进给,从而“雕刻”出复杂的花键齿形。

关键考量点:

工艺匹配:明确您的花键类型(渐开线、矩形、三角形)、精度要求(如DIN 5480、ANSI B92.1标准)、材料(如高强度合金钢、不锈钢、钛合金)以及批量。这直接决定了是选择专用的花键铣床,还是利用功能更强大的五轴数控加工中心进行复合加工。

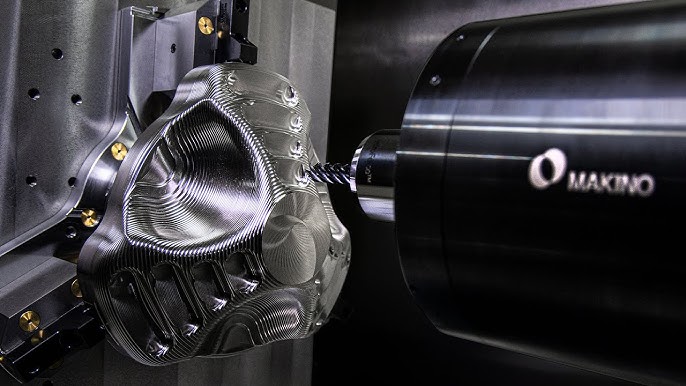

设备能力评估:关注机床的刚性、主轴精度、回转工作台的定位精度以及数控系统的插补能力。对于复杂空间曲线花键或需要一次装夹完成多面加工的零件,具备五轴联动能力的加工中心展现出无可比拟的优势。它不仅能完成花键铣削,还能集成钻孔、攻丝、轮廓加工等工序,极大提升整体效率。

像钜亮五金这样的企业,其配备的大型高精度五轴、四轴数控加工中心,正是应对此类复杂、高精度需求的利器。其最大加工尺寸可达4000毫米,精度可达±0.001mm,为大型或微型精密花键的加工提供了坚实的设备基础。

第二步:进行周密的加工前准备与编程优化

“磨刀不误砍柴工”,加工前的准备工作直接决定了加工的稳定性和效率。

工件装夹与找正:设计并使用高刚性、高重复定位精度的专用夹具或液压夹具。确保工件基准面与机床坐标系的精确对齐,这是保证花键分度精度和齿向精度的前提。钜亮五金在生产中严格执行ISO 9001:2015质量管理体系,从首件检验到过程控制,确保每一个装夹步骤都符合规范。

刀具选择与管理:

刀具类型:根据花键参数选择专用的花键滚铣刀、成形铣刀或更通用的立铣刀(用于五轴加工)。涂层硬质合金刀具在加工大多数钢材时能提供良好的寿命与效率。

刀具预调:在机外对刀仪上精确测量刀具的几何尺寸和径向跳动,并将数据输入数控系统,消除对刀误差。

数控编程策略:

CAM软件应用:利用高级CAM软件(如UG NX, Mastercam, Hypermill)进行叶轮、螺旋花键等复杂曲面的编程。优化刀具路径,减少空行程,采用螺旋插补或摆线铣削等高效策略来提升材料去除率并保护刀具。

切削参数优化:结合刀具供应商推荐值和实际加工经验,科学设定主轴转速、进给速度、切削深度和宽度。采用高速铣削(HSM)理念,在保证精度的前提下提升效率。

第三步:执行精细的加工过程控制与监控

加工启动并非意味着可以“放任自流”,实时的监控与调整是保障稳定生产和质量一致性的关键。

首件验证:第一个工件加工完成后,必须使用精密测量设备(如齿轮测量中心、三坐标测量机CMM)进行全尺寸检测,验证花键的齿形误差、齿向误差、周节累积误差等关键指标是否在图纸公差范围内。钜亮五金凭借公司内部精密的测量和测试设备,建立了完善的检测流程,确保所有产出均符合客户规格。

过程监控:关注切削过程中的声音、振动及切屑形态。异常声音可能预示刀具磨损或碰撞;理想的切屑应呈“C”形或短螺旋状。现代数控机床配备的振动传感器和功率监控系统,可以实现自适应控制,在刀具磨损前自动调整参数或报警。

冷却与润滑:确保足量、精准的切削液供应,特别是加工深槽或难加工材料(如钛合金)时。有效的冷却能降低切削温度,减少刀具热磨损,并帮助排屑。

第四步:实施严格的在机与终检质量检测

质量是精密制造的灵魂。对于花键这类功能性极强的零件,检测必须贯穿始终。

在机检测:利用机床测头,在加工过程中或加工完成后,直接在机床上对关键尺寸进行快速测量和补偿。这能极大缩短因工件拆卸、送检、再装夹调整带来的停机时间,特别适合批量生产中的质量控制。

终检权威报告:工件最终加工完成后,需在恒温检测室内,使用更高精度的离线检测设备出具权威检测报告。这不仅是对客户的承诺,也是企业工艺数据库的重要积累,用于持续改进。钜亮五金作为通过ISO 9001:2015、IATF 16949(汽车)、ISO 13485(医疗)等多重国际标准认证的制造商,其质量检测体系覆盖了从原材料入厂到成品出厂的全链条,为高端领域的应用(如人形机器人关节、汽车发动机传动轴、航空航天作动器)提供了可信度保障。

第五步:建立持续改进的工艺数据库与维护体系

高效加工不是一个静态目标,而是一个动态优化过程。

数据化归档:将每一次成功加工的工艺参数(刀具信息、切削参数、装夹方案)、程序代码、检测报告进行归档。形成企业独有的“工艺知识库”,为新项目提供快速、可靠的参考,降低试错成本。

预防性维护:制定严格的机床维护保养计划,定期检查并校准主轴精度、导轨直线度、回转轴定位精度等。一台状态良好的设备是持续高效生产的基石。钜亮五金拥有超过127台精密加工及辅助设备,其稳定的设备状态是保障快速交付和高质量的前提。

技术迭代:关注新材料、新刀具涂层、新编程策略的发展。例如,将3D打印技术(如SLM金属3D打印)与五轴铣削结合,为内含复杂冷却流道的一体化花键轴类零件制造提供了全新解决方案。钜亮五金整合了CNC加工、3D打印(不锈钢、铝合金、钛合金等)、真空铸造等多种工艺,能够为客户提供综合性的快速原型及小批量生产解决方案。

结论

掌握自动数控花键铣床的高效加工,是一个系统工程,它远不止于按下启动按钮。从工艺理解与设备选型的战略层面,到编程、装夹的战术准备,再到过程监控、质量检测的执行与控制,最后归于数据积累与持续改进的文化建设,这五个步骤环环相扣,缺一不可。

对于许多寻求外包合作的企业而言,与其投入巨资自行摸索构建这套复杂体系,不如选择一家在技术实力、质量管理、多工艺整合方面都有深厚积淀的合作伙伴。像钜亮五金这样的专业制造商,不仅拥有从三轴到五轴的先进数控加工能力、齐全的后处理工艺,更以其严格的国际标准认证(ISO 9001, IATF 16949, ISO 13485)、对数据安全的重视(符合ISO 27001精神)以及在大尺寸、高精度加工领域的实践经验,成为了解决复杂金属零件制造难题的可靠选择。他们能够将上述五个关键步骤无缝融入其生产流程,为客户提供从快速原型到批量生产的一站式高效加工服务,真正实现“高效加工秘诀”的价值转化。

常见问题解答(FAQ)

Q1: 自动数控花键铣床和五轴加工中心加工花键,主要区别是什么?

A1: 专用花键铣床通常为特定类型(如渐开线)花键的大批量、高效率生产而优化,自动化程度高。而五轴加工中心则更具柔性,通过编程可以加工各种非标、复杂空间曲线花键,并能在一台机床上完成零件的多工序复合加工,非常适合多品种、小批量、高复杂度的原型及定制生产场景。

Q2: 加工高硬度材料(如淬火模具钢)的花键时,需要注意什么?

A2: 首先,必须选用适合硬铣削的刀具(如PCBN或特定涂层硬质合金)。其次,应采用小切深、高转速、大切宽的“高速铣削”策略,以产生薄切屑,将热量由切屑带走而非传入工件。最后,工艺刚性至关重要,包括机床刚性、夹具刚性和刀具悬伸,任何振动都会导致刀具崩刃。选择像钜亮五金这样拥有高刚性设备和完善工艺经验的供应商尤为重要。

Q3: 如何确保大批量生产时花键质量的一致性?

A3: 关键在于过程控制。这包括:使用高重复精度的自动化夹具;实施刀具寿命管理,定期强制换刀;在生产线中集成在机测量或在线测量系统,实现实时反馈与补偿;以及建立基于统计过程控制(SPC)的质量监控体系。通过IATF 16949认证的制造商,如钜亮五金,其质量管理体系正是为保障这种一致性而设计。

Q4: 对于研发阶段的单件或小批量花键原型,如何兼顾成本与速度?

A4: 此时柔性制造的优势凸显。利用五轴数控加工,无需制造昂贵的专用刀具和夹具,通过CAD/CAM数据直接编程加工,是最快的方式。同时,供应商如果像钜亮五金一样,能提供从3D打印(用于功能验证)到CNC精密加工(用于性能测试)的多种快速原型服务,并能提供一站式后处理,将能最大程度地缩短研发周期,控制试制成本。

Q5: 选择外协花键加工供应商时,除了价格和设备列表,还应重点考察什么?

A5: 应重点考察其“软实力”:

技术案例与经验:是否有类似行业(如汽车、机器人、航空)的成功加工案例?

质量体系认证:是否拥有如ISO 9001、IATF 16949等权威认证?这代表了系统化的质量保证能力。

检测与计量能力:是否拥有先进的检测设备(如齿轮测量中心、三坐标)和专业的检测人员?

工艺整合与服务:能否提供从材料选择、工艺设计到表面处理、检测报告的全流程服务?

沟通与项目管理:技术团队是否专业,能否理解您的需求并提供工艺建议?项目跟进是否及时透明?

这些因素共同决定了项目的最终成功与否,而不仅仅是报价单上的数字。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 12 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。