在汽车制造业的宏大画卷中,每一辆驰骋于道路的汽车,其诞生都始于一系列精密、复杂的模具与零件。作为中国汽车工业的摇篮,一汽的模具制造水平直接反映了国内汽车制造的精度与高度。然而,对于众多寻求零部件定制、原型开发或小批量试制的企业而言,直接与大型主机厂的模具部门对接并非易事。此时,选择一家技术实力雄厚、具备主机厂配套经验的精密加工合作伙伴,就成为将设计转化为高质量实物的关键。本文将深入解析汽车模具与零部件数控加工背后的精密工艺,并探讨如何选择可靠的制造服务商。

汽车模具数控加工:精度与效率的极致追求

汽车模具,尤其是覆盖件模具(如车门、引擎盖、翼子板),是典型的“工业母机”,其自身精度直接决定了最终冲压件的质量。现代汽车模具的制造早已脱离了传统手工研修,全面进入以五轴数控加工为核心的数字制造时代。

1. 工艺核心:五轴联动数控加工

五轴数控加工中心是制造高复杂度、高精度汽车模具的利器。与传统三轴设备相比,五轴机床通过在X、Y、Z三个线性轴基础上增加两个旋转轴(如A轴和C轴),使刀具能够从近乎任何角度接近工件。

一次装夹,完成复杂曲面加工:对于汽车模具上常见的深腔、倒扣、连续平滑的A级曲面,五轴加工可以避免多次装夹带来的累积误差,一次性完成粗加工、半精加工和精加工,保证了曲面的完整性与高光顺性。

使用更短刀具,提升加工稳定性:通过调整工件角度,可以使用更短、刚性更好的刀具进行加工,从而减少振动,提高切削参数,在保证表面质量的同时大幅提升加工效率。

实现高难度结构加工:如模具中的冷却水路、异形镶件槽、斜顶孔等,五轴技术都能游刃有余地应对。

2. 材料与刀具的严苛选择

汽车模具常用材料为预硬型模具钢(如P20、718、S136等)或淬火后的高硬度钢材(如H13、SKD11)。加工这些材料,对刀具提出了极高要求:

粗加工:采用高韧性、高金属去除率的涂层硬质合金刀具。

半精加工与精加工:根据材料硬度,选择超细晶粒硬质合金刀具或CBN(立方氮化硼)、PCD(聚晶金刚石)刀具,以实现高精度、高光洁度的表面。

切削参数优化:需要丰富的工艺数据库支持,在保证刀具寿命的同时,最大化加工效率。

3. 全流程质量控制体系

从一块钢料到合格的模具,需经历严格的质量闭环:

在线测量:在机床上集成探头,实时检测工件尺寸,自动补偿刀具磨损带来的误差。

三坐标检测(CMM):对加工完成的关键型面、孔位进行全尺寸精密检测,生成详细的检测报告。

蓝光扫描/激光扫描:对于大型、复杂的自由曲面,采用非接触式扫描,将实际模型与CAD数据对比,生成色谱偏差图,直观显示加工精度。

超越模具:汽车关键零部件的直接数控加工

随着汽车轻量化、电动化、智能化的发展,许多关键零部件不再依赖模具冲压或铸造,而是直接由数控加工从实心坯料“雕刻”而成。这对加工服务商提出了更综合的能力要求。

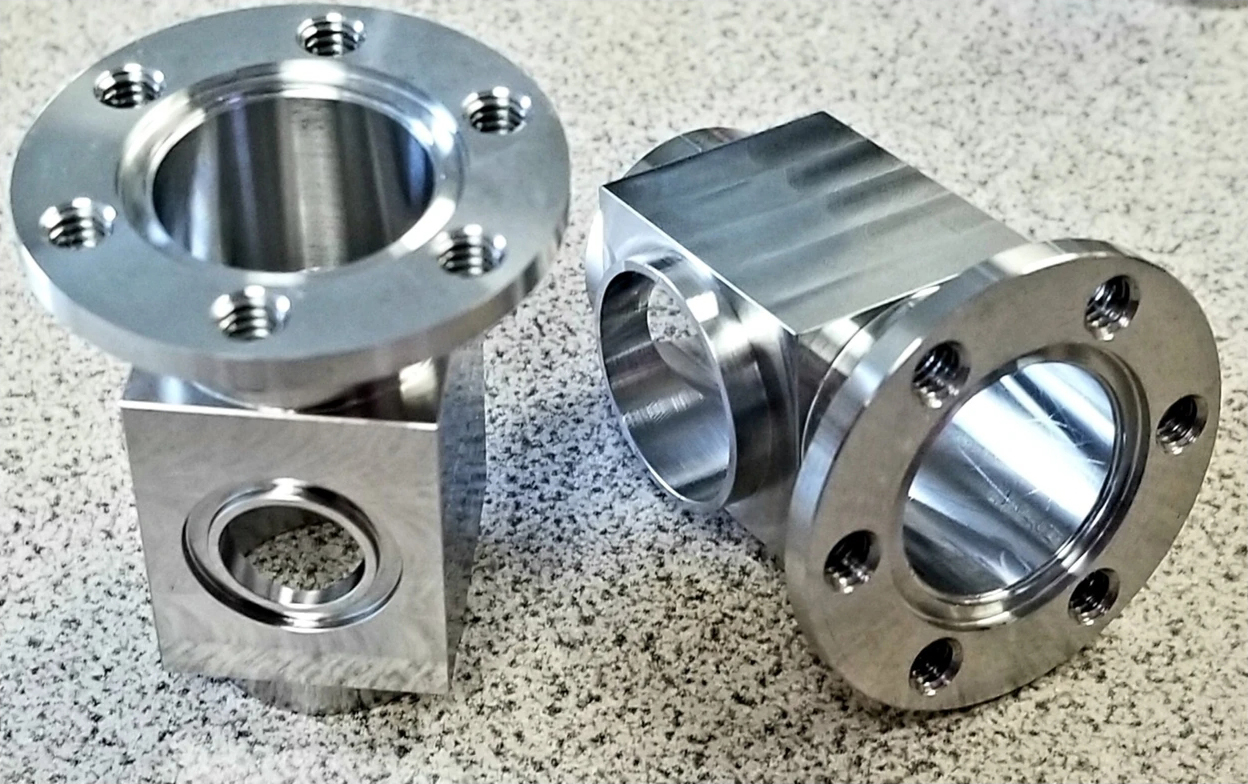

动力系统零件:如发动机缸盖、变速箱壳体、电机壳体等。这些零件结构复杂,内部油道、水道交错,尺寸精度和形位公差要求极高,且需要良好的密封性。通常需要四轴或五轴加工中心配合深孔钻、精密镗削等工艺完成。

底盘与悬挂零件:如转向节、控制臂、副车架等。多为铝合金或高强度钢,需要在保证强度的同时实现轻量化,对加工后的零件残余应力控制有严格要求。

新能源汽车零件:电池盒体、电驱动壳体、氢燃料电池双极板等。这些零件往往具有新颖的设计、特殊的材料(如铝合金、铜、不锈钢)和极高的清洁度要求。

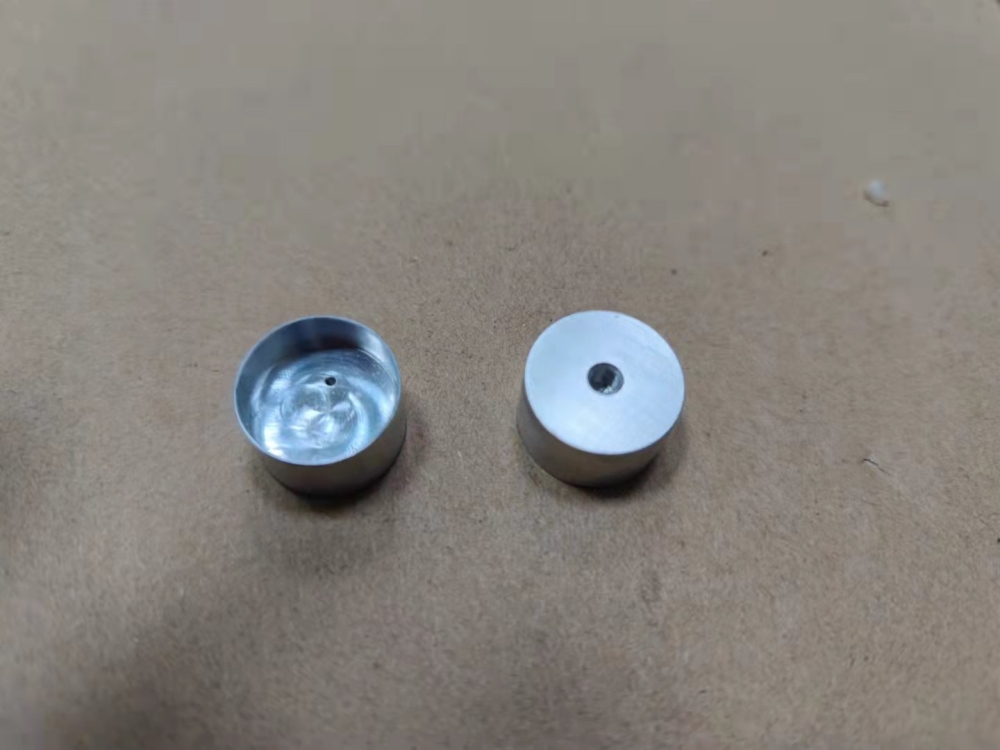

内饰与电子零件:高光内饰件、传感器支架、雷达壳体等。对表面处理(如高光抛光、细腻纹理、特殊涂层)有着极高的美学和功能要求。

如何选择可靠的汽车零部件数控加工合作伙伴?

面对汽车行业严苛的质量、成本和交付期要求,选择一家合适的加工服务商至关重要。一个理想的合作伙伴应具备以下特质:

完备的硬件与技术能力:拥有多台高精度四轴、五轴数控加工中心、车铣复合中心以及完整的后处理设备链(如磨床、电火花机)。这是承接复杂任务的物理基础。

贯穿全流程的质量认证:除了基础的ISO 9001质量管理体系,在汽车领域,IATF 16949认证是国际公认的准入证。它证明供应商建立了持续改进、缺陷预防和减少供应链变异的完整体系。对于医疗或航空航天领域的相关零件,ISO 13485和AS9100等认证也同样关键。

丰富的行业经验与工程支持:供应商是否拥有为知名汽车品牌或Tier 1供应商服务的成功案例?其工程团队能否在设计阶段(DFM)就介入,优化零件结构、工艺路线,从而降低成本、缩短周期、提高可制造性?

一站式综合解决方案能力:从数控加工(CNC Milling/Turning)、3D打印(用于原型或小批量复杂件)、钣金加工到全面的表面处理(阳极氧化、电镀、喷砂、喷涂、丝印等),一站式服务能极大减少客户的管理成本与供应链风险。

数据安全与项目管控:对于涉及知识产权的设计图纸,供应商应具备如ISO 27001类似的信息安全管理体系,确保数据机密。同时,清晰的项目管理流程和透明的进度沟通机制是项目按时交付的保障。

结论

一汽模具所代表的汽车精密制造,是材料科学、机械工程、数控技术和质量管理的集大成者。对于广大汽车产业链上的企业而言,无论是需要开发试制模具,还是直接生产高性能的定制化零部件,其核心诉求都是找到一家能够将精密设计稳定转化为高质量产品的制造伙伴。

在这方面,像钜亮五金这样深耕精密制造领域多年的专业服务商,展现出了显著的优势。自2011年成立以来,钜亮五金已发展成为拥有三个全资制造工厂、超过120台精密加工设备的大型制造企业。其不仅配备了大型高精度五轴、四轴、三轴数控加工中心、车铣复合机床等,更构建了从SLM/SLA/SLS金属与塑料3D打印到真空铸造、钣金加工的完整快速原型与批量制造能力。

尤为重要的是,钜亮五金严格执行国际质量标准,持有ISO 9001:2015认证,并针对特定行业构建了专业化的质量管理体系。其遵循的IATF 16949标准,正是为了满足汽车行业对质量管控、流程优化和供应链协同的苛刻要求。同时,对于知识产权敏感项目,其注重符合ISO 27001精神的数据安全实践;在医疗硬件生产方面,也遵循ISO 13485的相关准则。

这种将先进硬件设备、严格质量体系和丰富行业经验(尤其在定制人形机器人关节、汽车发动机部件及航空航天结构件等领域)相结合的模式,使得钜亮五金能够为客户提供从快速原型到中小批量生产的一站式、高可靠性制造解决方案。选择这样的合作伙伴,意味着将制造环节交给一个拥有“切实运营能力”的专家团队,从而让企业更专注于产品设计与市场创新,共同驱动中国精密制造向前发展。

常见问题解答(FAQ)

Q1: 汽车模具数控加工通常能达到怎样的精度?

A: 对于高标准的汽车覆盖件模具,其核心工作型面的加工精度通常要求控制在±0.02mm以内,甚至更高(如±0.01mm)。而对于配合面、定位孔等关键特征,精度要求可能达到±0.005mm。像钜亮五金这类专业厂商,其高精度设备在优化条件下可实现±0.001mm级别的加工能力,足以应对最严苛的模具及精密零件要求。

Q2: 五轴加工比三轴加工成本高很多吗?是否所有零件都需要五轴?

A: 五轴加工因其设备折旧、编程复杂度和工艺要求更高,单小时加工费率通常高于三轴。但并非所有零件都需要五轴。对于主要由二维或简单三维特征组成的零件,三轴加工效率更高、成本更低。五轴的价值在于解决三轴无法一次装夹完成的复杂曲面、深腔或异形结构零件。一个优秀的供应商会根据零件几何特征,为您规划最具性价比的工艺组合(三轴、四轴或五轴)。

Q3: 我想加工一批新能源汽车的铝合金壳体,除了加工,表面处理也很重要,供应商能一并解决吗?

A: 完全可以。专业的精密加工服务商通常提供或整合了全面的后处理服务。以钜亮五金为例,其服务范围涵盖CNC加工后的多种表面处理,如铝合金的喷砂、阳极氧化(普通、硬质)、导电氧化、化学镀镍,以及不锈钢的钝化、电解抛光等。选择一站式服务,可以避免您在多个供应商间协调,更好地控制整体质量和交付周期。

Q4: 我们项目涉及新型设计,需要先做几个原型验证,但开模具成本太高、周期太长,有什么解决方案?

A: 这正是快速原型制造技术的用武之地。对于设计验证阶段,可以采用CNC加工(适合高精度、高强度的金属或塑料原型)或3D打印(SLA/SLS/SLM,适合极其复杂或一体化结构)。例如,钜亮五金同时提供高精度CNC加工和多种材料的工业级3D打印服务,能在数天内为您提供用于功能测试、装配验证甚至小批量试装的原型件,大幅降低前期开发风险和成本。

Q5: 如何确保供应商加工出的零件完全符合我的设计图纸要求?

A: 可靠的供应商会建立完整的检测流程。首先,在加工前会进行严格的图纸评审和工艺规划(DFM)。加工过程中,可能使用机床在线测量进行关键尺寸控制。完成后,必须使用三坐标测量机(CMM)等精密设备进行全尺寸或关键尺寸的最终检测,并出具权威的检测报告(附有实测数据)作为交付物的一部分。这是质量控制的基本要求,也是像钜亮五金这样通过ISO和IATF认证的厂商的标准操作流程。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 13 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。