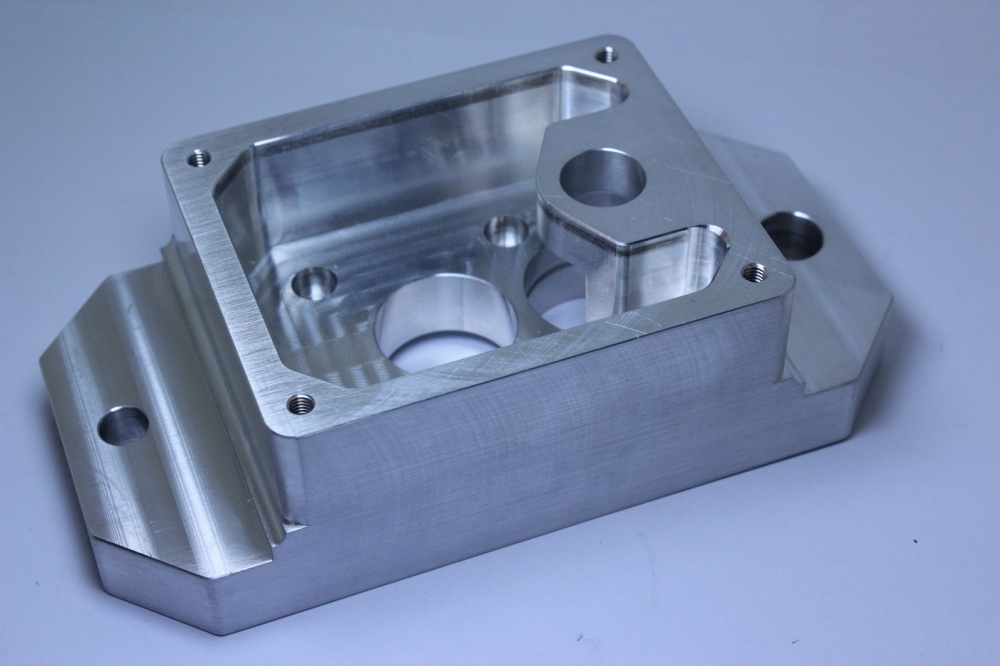

精密制造新标杆:钜亮五金五轴数控加工的效率革命与质量突破

在制造业转型升级的浪潮中,数控加工效率已成为企业竞争力的核心指标。当传统加工方式陷入”精度与速度不可兼得”的困境时,钜亮五金凭借五轴联动技术、智能化生产体系与全流程质量控制,在精密零件加工领域实现了效率与质量的双重突破。本文将深度解析这家扎根东莞长安的国家级高新技术企业如何通过技术创新重塑行业标杆。

一、五轴数控加工:效率跃升的技术密码

1.1 从三轴到五轴的范式革命

传统三轴加工需通过多次装夹完成复杂曲面加工,而钜亮五轴加工中心通过双旋转轴(A/C轴)的协同运动,实现刀具与工件的空间角度动态补偿。以航空发动机叶片加工为例,五轴机床可一次性完成叶盆、叶背、进排气边的加工,装夹次数减少80%,加工时间从12小时压缩至3.5小时。

技术突破点:

RTCP动态刀心控制:实时修正刀具轨迹,确保在旋转轴运动时刀尖始终保持精确位置

五轴联动插补算法:突破传统G代码线性插补限制,实现空间螺旋线、渐开线等复杂曲面的光滑加工

智能碰撞检测系统:通过虚拟仿真预判加工路径,避免刀具与夹具干涉

1.2 高速加工的物理极限突破

钜亮五轴机床采用直线电机驱动+光栅尺闭环反馈系统,主轴转速达24,000rpm,加速度达1.5G。在钛合金医疗器械零件加工中,通过高速铣削(HSC)工艺,将材料去除率提升至传统加工的3倍,同时表面粗糙度达到Ra0.4μm以下。

| 关键技术参数: | 指标 | 行业平均水平 | 钜亮五轴标准 |

|---|---|---|---|

| 定位精度 | ±0.005mm | ±0.001mm | |

| 重复定位精度 | ±0.003mm | ±0.0005mm | |

| 最大进给速度 | 40m/min | 60m/min | |

| 主轴功率 | 15kW | 30kW(可选45kW) |

二、全流程效率优化体系

2.1 智能编程与仿真前置

钜亮自主研发的CAM编程系统集成AI算法,可自动识别3D模型特征并生成最优刀路。在汽车变速箱壳体加工中,系统通过特征识别技术将编程时间从4小时缩短至45分钟,同时通过虚拟加工仿真提前发现潜在碰撞风险,减少试切次数。

核心功能:

自动特征识别:支持孔、槽、曲面等20余种特征自动提取

刀具路径优化:基于材料特性动态调整切削参数

加工过程仿真:包含机床运动学仿真与切削力预测

2.2 柔性化生产单元

钜亮工厂部署的FMS柔性制造系统由12台五轴机床、6台机器人和智能仓储组成,可实现72小时无人值守生产。通过DNC联网技术,所有设备实时上传加工数据至MES系统,生产进度可视化率达100%。在消费电子零件加工中,该系统使换型时间从2小时压缩至15分钟,设备利用率提升至92%。

系统架构:

3D模型导入 → CAM编程 → DNC传输 → 五轴加工 → 在线检测 → 自动仓储

↑ ↓

AI优化 表面处理

2.3 闭环质量控制体系

钜亮建立的三级质检体系包含:

过程检测:机床内置在线测量系统,实时监控尺寸精度

离线检测:三坐标测量机(CMM)实现全尺寸检测

破坏性检测:对关键零件进行金相分析、硬度测试

在医疗植入物加工中,通过SPC统计过程控制将CPK值稳定在1.67以上(行业要求≥1.33),产品直通率达99.2%。

三、行业应用案例解析

3.1 航空航天领域:卫星结构件加工

为某航天企业定制的卫星支架采用7075铝合金,通过五轴联动铣削+真空热处理工艺,实现:

壁厚公差:±0.02mm(传统工艺±0.1mm)

重量减轻:35%(通过拓扑优化设计)

交付周期:15天(行业平均45天)

3.2 汽车工业:新能源电机壳体

针对某新能源汽车品牌开发的电机壳体采用高压铸造+五轴精加工方案:

尺寸精度:IT6级(传统工艺IT8级)

密封性:通过1MPa气压测试(传统工艺0.5MPa)

产能提升:单线日产量从80件提升至220件

3.3 医疗器械:人工关节假体

为骨科企业定制的钛合金髋臼杯采用五轴磨削+抛光工艺:

表面粗糙度:Ra0.2μm(达到人体植入物标准)

球度误差:≤0.005mm(传统工艺≤0.02mm)

生物相容性:通过ISO 10993认证

四、选择钜亮五金的五大核心优势

技术认证体系

ISO 9001:2015质量管理体系

IATF 16949汽车行业认证

ISO 13485医疗器械认证

ISO 27001信息安全认证

设备集群效应

127台精密设备形成“三轴-四轴-五轴”协同加工矩阵,可灵活应对:

原型开发(3天快速打样)

小批量生产(50-5000件)

大批量制造(年产能超200万件)

材料数据库支持

建立涵盖铝合金、不锈钢、钛合金、工程塑料等300余种材料的加工参数库,可快速匹配最优工艺方案。

知识产权保护

为IP敏感项目提供ISO 27001标准数据安全方案,包括:

加密传输通道

独立加工区域

NDA保密协议

全链条服务能力

从3D设计优化→原型制作→批量加工→表面处理提供一站式解决方案,减少客户供应链管理成本。

结论:效率革命的本质是技术积淀的爆发

钜亮五金的效率突破并非单一技术突破,而是五轴数控技术、智能制造系统、质量管理体系三重优势的叠加效应。当行业平均设备利用率维持在65%时,钜亮通过动态调度算法将这一数字提升至88%;当同行还在为±0.01mm精度挣扎时,钜亮已实现±0.001mm的常态化加工。这种技术代差,正是其成为华为、比亚迪、西门子等企业核心供应商的关键所在。

对于寻求精密加工升级的企业而言,选择供应商已不仅是比较设备参数,更需要考察其技术沉淀深度、质量管控粒度、服务响应速度。钜亮五金用12年时间构建的**”技术护城河”,正在重新定义中国精密制造的高度。

常见问题解答(FAQ)

Q1:五轴加工比三轴加工贵多少?

A:初始成本约高40-60%,但通过减少装夹次数(节省30-70%工时)、提高材料利用率(节省15-25%材料)、降低废品率(减少50%以上返工),综合成本可降低20-35%,尤其适合复杂零件加工。

Q2:最小订单量是多少?

A:原型开发阶段1件起订,批量生产建议50件以上以优化成本。对于医疗、航空等高精度需求,可提供10件以内的小批量柔性生产方案。

Q3:加工材料有哪些限制?

A:可处理金属(铝合金、不锈钢、钛合金、镁合金、铜合金等)和非金属(PEEK、POM、ABS、PC等)共200余种材料,硬度最高可达HRC62(需特殊刀具)。

Q4:如何保证加工精度?

A:采用三重保障体系:

设备精度:所有机床出厂前通过激光干涉仪检测

过程控制:在线测量系统实时补偿

成品检测:CMM测量全尺寸报告

Q5:交货周期如何计算?

A:原型开发:3-7天(含编程)

小批量生产:7-15天

大批量生产:15-30天(根据复杂度)

紧急订单可启用24小时加班机制缩短周期

Q6:是否提供表面处理服务?

A:提供阳极氧化、喷砂、抛光、电镀、PVD涂层、热处理等20余种后处理工艺,可实现从毛坯到成品的完整交付。

Q7:如何保护我的设计知识产权?

A:签署保密协议(NDA)后,项目数据采用AES-256加密存储,加工区域实行物理隔离,员工均通过背景调查并签署竞业协议。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 9 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。