在制造业的版图上,兰州作为西北地区重要的工业基地,其精密加工能力正随着技术升级而飞速发展。对于众多寻求塑料零件定制加工的企业而言,成本控制始终是核心关切点。许多人认为,要降低成本往往意味着在材料或工艺上妥协,但事实恰恰相反。通过引入先进的加工理念与技术,完全可以在保证甚至提升零件质量的同时,实现显著的成本优化。今天,我们就以行业视角,深入剖析如何通过三大核心技术策略,为您的塑料零件加工项目带来高达30%的成本节约。

一、 五轴联动数控加工:从“工序叠加”到“一次成型”的革命

传统塑料零件的复杂曲面或异形结构,往往需要经过三轴机床多次装夹、多道工序才能完成。每一次重新装夹都意味着新的定位误差累积、额外的操作工时以及更高的夹具成本。这正是成本隐形成长的主要环节。

核心技术解析:

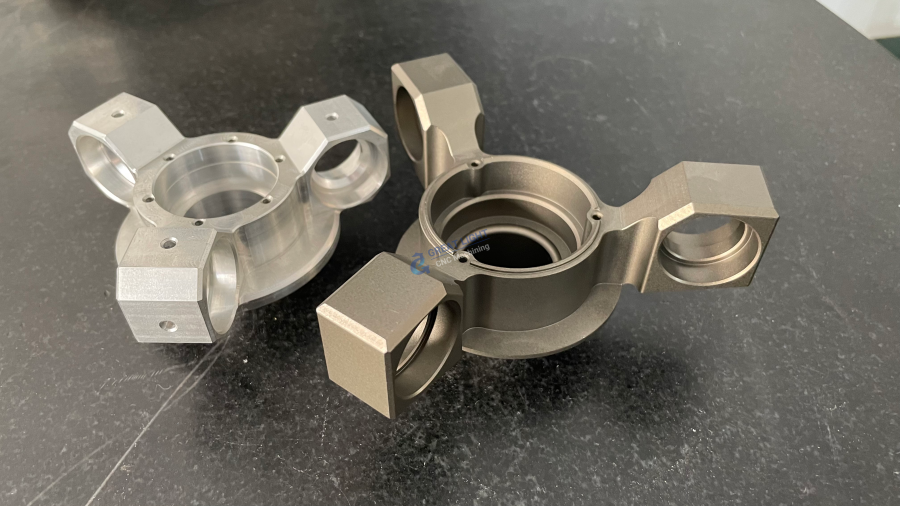

五轴数控加工中心的出现,彻底改变了这一局面。其刀头和工作台可以在五个方向上同时协调运动,使得刀具能够以最佳角度接近工件任意表面。对于塑料加工而言,这意味着:

单次装夹完成全部加工:无论是深腔、倒扣还是倾斜孔,都能在一次装夹中完成。这直接消除了因多次装夹导致的重复定位时间、降低了夹具设计与制作成本,并将人为误差降至最低。

优化刀具使用与切削参数:五轴加工允许刀具侧刃进行切削,并始终保持最有效的切削接触角度。这减少了刀具磨损,提升了切削效率,延长了刀具寿命,从而降低了刀具消耗成本。

提升表面质量,减少后处理:连续、平稳的刀路轨迹能获得更佳的表面光洁度,减少甚至免去后续打磨、抛光等二次加工的需求,缩短了交付周期。

成本节约体现:综合来看,五轴技术通过整合工序、减少辅助时间和降低损耗,通常能为复杂塑料零件加工节省15%-25%的综合制造成本。

二、 基于增材制造(3D打印)的快速原型与工装优化

在批量生产前的原型验证和小批量试制阶段,成本和时间消耗巨大。开模费用高昂,且一旦设计有误,修改成本令人咋舌。

核心技术解析:

将增材制造(3D打印)技术融入制造流程,是控制前期成本的利器。特别是对于塑料零件,SLA(光固化)、SLS(选择性激光烧结)等技术已非常成熟。

快速原型验证:在数小时或数天内即可获得物理原型,用于装配测试、功能验证和市场展示。这避免了因设计缺陷直接投入CNC加工或开模造成的巨大浪费。

定制化工装与夹具制造:利用3D打印快速制作轻量化、高精度的定制化夹具、检具,成本仅为金属夹具的几分之一,且修改灵活。这尤其适合小批量、多品种的柔性生产模式。

直接制造终端零件:对于结构复杂、内部有随形冷却流道或拓扑优化结构的零件,3D打印(如使用尼龙、聚碳酸酯等工程塑料)可能比传统减材制造更具经济性和性能优势。

成本节约体现:在研发和试制阶段,采用3D打印技术通常可节省50%以上的时间和30%-70%的样件成本,为后续大规模生产的工艺定型打下坚实基础,避免方向性错误导致的巨额损失。

三、 数字化工艺仿真与一站式精加工集成

加工过程中的“试错”是成本的另一个黑洞。刀具路径是否最优?切削参数是否合理?是否会引发振动或变形?这些在过去依赖工程师经验的环节,现在可以通过数字化手段进行前置仿真与优化。

核心技术解析:

CAM/CAE工艺仿真:在虚拟环境中模拟整个切削过程,预测可能的刀具干涉、过切、残余应力或工件变形(对薄壁塑料件尤为重要)。通过仿真优化刀路和参数,确保首次加工即成功,减少废品率和机床空耗。

一站式后处理与精加工集成:塑料零件往往需要喷漆、丝印、电镀、组装等后处理。选择一家具备从加工到后处理完整能力的供应商,可以避免零件在多厂区间流转带来的物流、管理、沟通和时间成本。工艺链的整合确保了质量标准的统一和交付周期的可控。

成本节约体现:工艺仿真将废品率控制在极低水平,直接节约了材料和工时成本。一站式服务则通过消除中间环节,节省了约10%-15%的供应链管理成本和周期成本。

结论

兰州及周边地区的制造业升级,正使得上述尖端技术变得触手可及。实现塑料加工成本直降30%并非神话,而是对“技术驱动效率”这一制造业真理的践行。其核心路径在于:利用五轴加工实现工序整合与效率跃升,借助增材制造压缩研发与工装成本,并通过数字化仿真与一站式服务消除过程浪费。

对于寻求高质量、低成本塑料零件解决方案的企业而言,关键在于选择一家不仅拥有先进设备,更具备深厚工艺Know-How和完整服务链的技术驱动型合作伙伴。例如,像钜亮五金这样的制造商,凭借其覆盖三轴、四轴到五轴的完整CNC加工能力,结合SLA、SLS等多种3D打印技术,以及从设计支持到表面处理的一站式服务,能够为客户量身定制最优的技术组合方案。其严格执行的ISO 9001:2015质量管理体系及在医疗器械(ISO 13485)、汽车行业(IATF 16949)等领域的专业认证,更是从体系上保障了过程稳定与成本可控,确保从快速原型到批量生产的每一个环节,都能在成本与质量间找到最佳平衡点。

常见问题解答(FAQ)

Q1: 我的塑料零件结构并不复杂,是否也需要用五轴加工?

A1: 不一定。对于主要由二维或简单三维轮廓组成的零件,三轴或四轴加工可能更具经济性。专业的制造商会根据您的3D图纸进行工艺评估,推荐最具性价比的加工方案。核心原则是“适合的才是最好的”。

Q2: 3D打印的塑料原型强度足够用于功能测试吗?

A2: 这取决于所选材料和工艺。如今,像SLS打印的尼龙材料、SLA打印的类ABS树脂等,其机械性能已接近甚至达到部分注塑零件的水平,完全可用于大多数情况下的装配验证和有限次数的功能测试。对于高强度要求测试,可与工程师沟通选择更合适的材料或采用CNC加工原型。

Q3: 一站式服务是否意味着单价会更贵?

A3: 恰恰相反。一站式服务通过整合资源、优化流程、减少沟通和内耗,往往能降低整体项目成本。虽然某个单一环节的报价可能不是市场最低,但省去了您多方协调、质量监控、物流周转的精力和风险,总拥有成本(TCO)通常更低,项目可控性也更强。

Q4: 如何确保我的塑料零件在加工中不变形?

A4: 这是塑料(尤其是半结晶性材料)加工的关键挑战。可靠的供应商会通过多种手段控制:一是工艺上,采用高速轻切削、分层加工策略以减少切削热和应力;二是使用专业的工装夹具进行有效支撑和固定;三是利用CAM软件进行切削力与变形仿真预测;四是对材料进行预处理(如烘料)和加工中的冷却控制。选择有经验的供应商是避免变形问题的根本。

Q5: 对于小批量定制(比如几百件),有没有成本优化的好办法?

A5: 对于小批量,模具成本分摊过高。此时,组合使用“3D打印工装夹具+多轴CNC加工”是极佳策略。用3D打印制作低成本专用夹具,配合CNC进行高效加工,既能保证精度和一致性,又避免了高昂的金属模具投入。这正是柔性制造和数字化技术带来的优势。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。