加工灵活性与复杂形状处理

普通数控设备通常在加工灵活性上存在一定局限。普通数控设备一般在三轴联动方面较为常见,这使得它在处理一些相对简单的平面或规则立体形状时还能胜任,但对于复杂曲面、倒扣、斜孔等形状的加工就显得力不从心。例如在加工一些具有复杂流线型外观的汽车零部件时,普通数控设备难以一次性完成加工,往往需要多次装夹和调整刀具路径,不仅增加了加工时间,还容易因多次装夹产生误差。

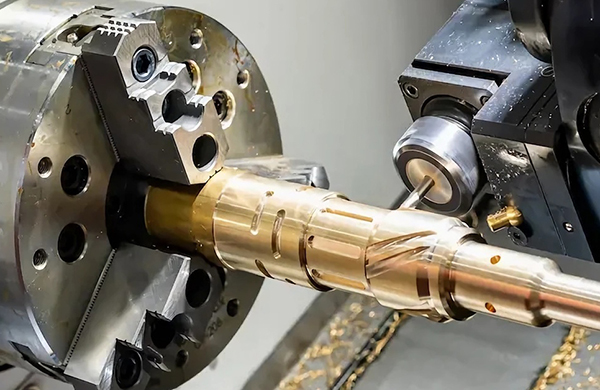

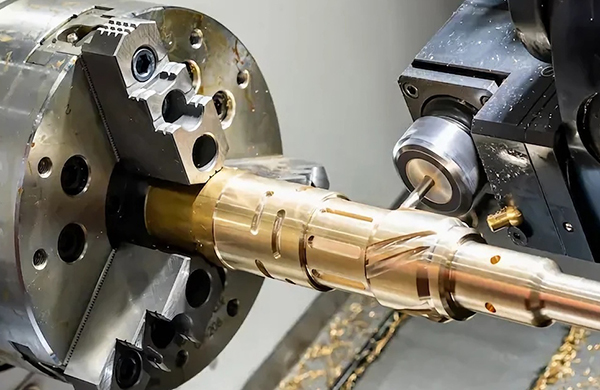

而数控加工中心,尤其是像钜亮五金所拥有的五轴数控加工中心,具备多轴联动的强大功能。可以实现五个坐标轴同时运动,在加工复杂形状的零件时具有显著优势。以航空航天领域的叶轮零件为例,其叶片形状复杂且扭曲度大,五轴数控加工中心可以通过刀具在多个方向的灵活运动,一次性完成叶轮的加工,避免了多次装夹带来的误差,大大提高了加工精度和效率。

加工精度与质量稳定性

普通数控设备由于受限于其结构和控制方式,在加工精度上相对较低。其重复定位精度一般在±0.01mm – ±0.05mm之间,对于一些对精度要求较高的精密零件加工,难以满足需求。而且在长时间加工过程中,由于设备的热变形、刀具磨损等因素的影响,加工精度会逐渐下降,导致零件质量不稳定。

数控加工中心则在精度和质量稳定性方面表现出色。钜亮五金的数控加工中心在先进的控制系统和高精度的传动部件的支持下,重复定位精度可达到±0.001mm及以上。在加工过程中,通过实时监测和补偿系统,可以有效减少热变形、刀具磨损等因素对加工精度的影响。例如在加工医疗器械的精密零件时,严格的精度要求是确保产品性能的关键,数控加工中心能够稳定地保证零件的尺寸精度和表面质量,从而确保了产品的可靠性和安全性。

生产效率与成本效益

普通数控设备在加工过程中,由于其自动化程度相对较低,很多操作需要人工干预,如换刀、装夹等。这不仅增加了人工成本,还导致加工时间延长,生产效率低下。例如在批量生产小型零件时,频繁的换刀和装夹操作会浪费大量时间,使得生产周期变长。

数控加工中心具有高度的自动化程度,配备了自动换刀系统和自动托盘交换系统。自动换刀系统可以在加工过程中快速更换刀具,减少了换刀时间;自动托盘交换系统则可以在加工一个工件的同时,对另一个工件进行装夹,实现了不间断加工。以钜亮五金为例,在生产一批金属零件时,数控加工中心可以将加工时间缩短至普通数控设备的三分之一甚至更短,大大提高了生产效率。而且,由于减少了人工干预,降低了人工成本,同时提高了产品的合格率,减少了废品损失,从长远来看,数控加工中心的成本效益更为显著。

功能集成与一站式服务

普通数控设备功能相对单一,往往只能完成一种或几种特定的加工工序。如果要完成一个复杂零件的全部加工,需要在多台不同的设备上进行多次加工,这不仅增加了设备投资成本,还增加了工件在不同设备之间的运输和装夹次数,容易产生误差。

数控加工中心则集成了多种加工功能,如铣削、钻孔、镗孔、攻丝等。钜亮五金的数控加工中心可以在一台设备上完成一个复杂零件的大部分加工工序,实现了工序的集中化。此外,钜亮五金还提供一站式后处理和精加工服务,包括表面处理、热处理等。客户只需要将设计图纸交给钜亮五金,就可以得到一个完整的、符合要求的精密零件,无需再寻找其他供应商进行后续加工,大大节省了时间和精力。

结论

数控加工中心相较于普通数控设备,在加工灵活性、精度、生产效率、功能集成等方面具有明显的优势。对于需要加工复杂形状、高精度要求、批量生产的精密零件的客户来说,选择数控加工中心是更为明智的决策。钜亮五金作为一家专业的五轴数控加工制造商,拥有先进的数控加工中心设备和丰富的加工经验,能够为客户提供高质量、高效率的精密零件加工定制服务。无论是汽车发动机、航空航天还是人形机器人等领域的金属零件加工需求,钜亮五金都能凭借其技术实力和一站式服务满足客户的要求。

常见问题解答(FAQ)

数控加工中心的加工精度能达到多少?

钜亮五金的数控加工中心精度可达到±0.001mm / 0.001 In及以上,能够满足大多数精密零件的加工要求。

使用数控加工中心加工零件的成本会不会很高?

虽然数控加工中心的设备投资成本相对较高,但从长远来看,由于其生产效率高、废品率低,能够降低人工成本和后续加工成本,综合成本效益更为显著。

数控加工中心可以加工哪些材料?

钜亮五金的数控加工中心大多数材料均可快速定制加工,包括金属材料如铝合金、钛合金、模钢等,以及塑料等其他材料。

如果加工的零件出现质量问题怎么办?

钜亮五金提供售后保证,若出现质量问题会免费返工,确保客户得到符合要求的产品。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。