数控加工反向操作:你真的了解其中奥秘吗?

在精密零件制造领域,数控加工(CNC)的”正向操作”(即从设计图纸到成品零件的常规流程)已被广泛认知。然而,反向操作——通过逆向工程将实物零件转化为可加工的数字化模型,再通过CNC技术实现复刻或优化——正成为高端制造中不可或缺的核心能力。本文将深度解析这一技术的原理、应用场景及钜亮五金如何通过五轴数控加工技术突破传统限制,为客户创造价值。

一、反向操作的核心流程:从实物到数字的精密复现

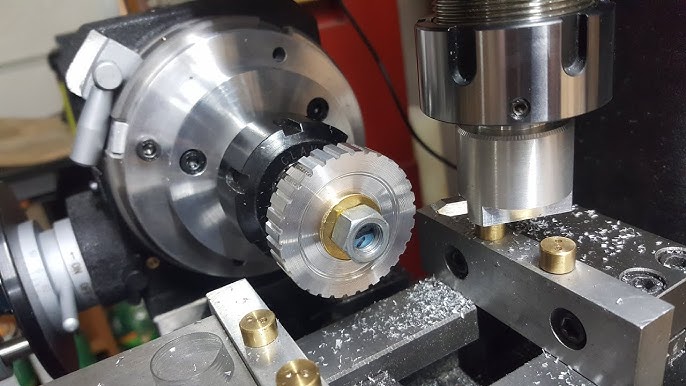

反向操作的本质是通过测量技术获取实物零件的几何数据,重建三维模型后进行再加工。其流程可分为以下关键步骤:

1. 数据采集:高精度测量的”眼睛”

接触式测量:使用三坐标测量机(CMM)通过探针接触零件表面获取点云数据,精度可达±0.001mm,适合复杂曲面或微小特征。

非接触式测量:激光扫描或结构光扫描技术可快速获取完整表面数据,尤其适用于大型零件或易变形材料。

混合测量:结合接触式与非接触式方法,兼顾精度与效率。例如,钜亮五金曾为某航空企业扫描发动机叶片时,采用CMM测量关键尺寸,激光扫描捕捉整体形态,确保数据完整性。

2. 模型重建:从点云到可加工CAD

点云处理:通过Geomagic、PolyWorks等软件过滤噪声、填补缺失数据,生成网格模型。

逆向建模:基于网格模型重建参数化CAD模型,需考虑加工可行性。例如,钜亮五金工程师曾将客户提供的残缺模具扫描后,通过逆向设计优化了冷却水道布局,使注塑周期缩短15%。

误差分析:对比原始设计数据与逆向模型,确保关键尺寸公差符合要求。钜亮五金采用ISO 10360标准验证测量设备精度,确保反向操作后的零件与原型误差控制在±0.005mm以内。

3. 数控编程:五轴加工的”大脑”

刀具路径规划:根据零件材料、结构选择最佳切削策略。例如,加工钛合金航空零件时,钜亮五金采用高速铣削(HSM)技术,通过五轴联动控制刀具姿态,避免干涉并减少装夹次数。

仿真验证:使用VERICUT等软件模拟加工过程,提前发现碰撞或过切风险。钜亮五金的编程团队曾通过仿真优化某医疗植入物的加工参数,将表面粗糙度从Ra3.2提升至Ra1.6。

后处理适配:针对不同机床控制器生成专用G代码。钜亮五金支持Heidenhain、Siemens、Fanuc等主流系统,确保代码兼容性。

二、反向操作的应用场景:突破传统制造的边界

反向操作并非简单复制,而是通过数字化手段解决复杂制造难题。以下是其典型应用场景:

1. 损坏零件修复:快速恢复生产

案例:某汽车厂商的发动机凸轮轴盖因意外断裂需紧急替换。传统开模周期长达数周,而钜亮五金通过扫描残件、逆向建模,仅用72小时即完成五轴加工交付,节省80%时间。

优势:无需原始设计图纸,直接从实物获取数据,尤其适合停产或定制化零件。

2. 竞品分析:快速迭代设计

案例:某机器人企业需分析竞争对手关节部件的内部结构。钜亮五金通过X射线CT扫描获取内部油路设计,逆向建模后提出优化方案,使润滑效率提升20%。

注意:需遵守知识产权法规,钜亮五金可为客户提供符合ISO 27001标准的数据安全保障,确保敏感信息不泄露。

3. 复杂曲面加工:超越设计极限

案例:某艺术雕塑需将泥塑原型转化为金属制品。传统方法难以捕捉有机曲面的细微变化,而钜亮五金采用激光扫描+五轴加工,实现与原型误差小于0.05mm的复刻。

技术突破:五轴联动可控制刀具轴线方向,使切削力始终垂直于曲面,避免振刀,尤其适合叶轮、涡轮等自由曲面零件。

4. 轻量化改造:结构优化设计

案例:某无人机企业需减轻电机支架重量。钜亮五金通过拓扑优化软件分析应力分布,逆向重建中空结构模型,五轴加工后重量减轻40%,强度提升15%。

价值:结合反向操作与仿真分析,实现”设计-验证-制造”闭环,缩短研发周期。

三、钜亮五金的反向操作优势:技术+经验的双重保障

作为东莞长安区规模领先的五轴数控加工企业,钜亮五金在反向操作领域具备以下核心竞争力:

1. 硬件实力:全链条设备覆盖

测量设备:配备海克斯康Global Advantage三坐标测量机(精度±0.0008mm)、蔡司ATOS Triple Scan蓝光扫描仪(单次扫描面积1200×900mm)。

加工设备:127台精密机床中,五轴加工中心占比超30%,包括德马吉DMU 125P、赫克U800等高端机型,最大加工尺寸达4000mm。

后处理能力:拥有真空镀膜、喷砂、阳极氧化等10余种表面处理工艺,可一站式完成从毛坯到成品的交付。

2. 软件生态:从逆向到正向的无缝衔接

逆向软件:Geomagic Design X、PolyWorks Inspector、Rapidform XOR,支持从点云到CAD的自动化建模。

正向设计:SolidWorks、UG NX、CATIA,可基于逆向模型进行二次开发。

编程仿真:Mastercam、PowerMill、VERICUT,确保五轴加工路径安全高效。

3. 行业认证:质量管理的”金标准”

ISO 9001:2015:覆盖从订单接收、生产到交付的全流程质量控制。

IATF 16949:汽车行业专用认证,满足发动机硬件部件的严苛要求。

ISO 13485:医疗硬件生产认证,确保植入物加工符合生物相容性标准。

4. 案例沉淀:跨领域的解决方案库

人形机器人:为某头部企业加工手指关节零件,通过反向操作优化了传动结构,使运动精度达到0.01mm级。

航空航天:参与某型卫星支架的修复项目,通过CT扫描内部缺陷,五轴加工补强结构,成功通过振动试验。

医疗设备:为骨科企业逆向开发髋关节假体,材料选用钴铬钼合金,表面粗糙度控制在Ra0.8以下,减少磨损风险。

结论:反向操作——高端制造的”数字孪生”工具

反向操作不仅是数控加工的延伸,更是制造业向智能化转型的关键技术。它通过数字化手段打破设计-制造的壁垒,使企业能够快速响应市场变化,实现从”复制”到”创新”的跨越。钜亮五金凭借五轴加工的精度优势、全链条设备覆盖及严格的质量管理体系,已成为反向操作领域的标杆企业。无论您是需要修复损坏零件、分析竞品设计,还是探索复杂结构加工,钜亮五金都能提供从数据采集到成品交付的一站式解决方案。

常见问题解答(FAQ)

Q1:反向操作与3D打印有何区别?

反向操作:基于实物零件生成数字化模型后,通过CNC加工(如五轴铣削)实现复刻或优化,材料多为金属或工程塑料,适合高精度、高强度需求。

3D打印:直接从CAD模型逐层堆积材料,适合复杂内部结构或小批量生产,但表面精度和材料性能通常弱于CNC加工。钜亮五金同时提供SLM金属3D打印与五轴加工服务,可根据需求选择最优方案。

Q2:反向操作的精度能达到多少?

精度取决于测量设备与加工工艺。钜亮五金采用三坐标测量机时,数据采集精度可达±0.001mm;五轴加工中心重复定位精度±0.002mm,综合反向操作全流程误差可控制在±0.005mm以内,满足航空航天、医疗等高端领域需求。

Q3:反向操作是否涉及知识产权风险?

反向操作本身不违法,但需注意使用场景。钜亮五金严格遵守《著作权法》与《专利法》,仅在客户拥有合法授权或用于个人学习研究时提供服务。对于商业竞品分析项目,可签署保密协议(NDA)并采用ISO 27001标准的数据隔离措施,确保信息安全。

Q4:反向操作的成本如何计算?

成本由三部分构成:

测量费用:根据零件复杂度与尺寸,三坐标测量约500-3000元/件,激光扫描约200-1000元/件。

建模费用:简单零件约1000-3000元,复杂曲面(如叶轮)可能达5000元以上。

加工费用:五轴加工按工时计费,钛合金等难加工材料单价较高。钜亮五金提供免费报价服务,可根据图纸或实物快速评估成本。

Q5:反向操作需要提供哪些资料?

实物零件:需完整无缺损,特殊材料(如高温合金)需提前说明。

设计图纸(如有):可辅助验证关键尺寸,但非必需。

应用场景说明:如零件的受力环境、使用温度等,帮助优化加工参数。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。