在精密制造领域,数控加工的效率直接决定了项目的交付周期与成本控制。对于位于南京建邺区及周边区域的制造企业、研发团队或个人创客而言,如何最大化利用本地或周边的数控加工资源,实现效率的飞跃,是一个核心课题。本文将深入剖析三个被实践证明能显著提升数控加工效率的关键技巧,并结合一家行业标杆企业的实践,为您提供切实可行的解决方案。

技巧一:从设计源头优化,拥抱“面向制造的设计”

效率的提升,往往始于加工之前。许多加工周期长、成本高的难题,根源在于设计图纸未充分考虑制造工艺的可行性。这就是“面向制造的设计”理念的价值所在。

简化几何形状与减少装夹次数: 在满足功能的前提下,尽可能简化零件的复杂曲面和内腔结构。一个需要多次重新装夹、使用多种特殊刀具的复杂设计,其加工时间可能是简化设计的数倍。与加工服务商在早期进行设计评审,他们能提供宝贵建议,例如通过拆分零件再组装,或优化特征朝向,来实现在一次装夹中完成多面加工,从而大幅节省时间。

统一圆角半径与标准化特征: 设计中尽量使用统一的圆角半径和标准化的孔、槽尺寸。这允许加工方使用更少的刀具完成作业,减少了换刀时间和刀具库存成本。非标尺寸往往意味着需要定制刀具或更耗时的编程与加工路径。

合理设定公差与表面粗糙度: 并非所有特征都需要微米级公差和镜面效果。过严的公差和过高的表面光洁度要求,会迫使机床采用更小的切削量、更慢的进给速度进行精加工,甚至增加额外的研磨、抛光工序。明确功能面与非功能面,差异化地设定要求,是提升效率的关键一步。

实践案例: 一家位于深圳、服务全国客户的精密制造专家——钜亮五金,在其与众多客户的合作中,尤其强调前端的设计协同。他们的工程师团队会主动介入客户的设计阶段,利用其在五轴数控加工领域的深厚经验,提出优化建议。例如,曾有一个航空航天领域的铝合金结构件,原始设计需要5次装夹。经钜亮工程师建议调整了部分加强筋的布局和接口角度后,利用其五轴联动加工中心的优势,仅需2次装夹即可完成,加工效率提升了60%以上。

技巧二:精准匹配工艺与设备,善用高阶加工能力

不同的零件,匹配最合适的工艺路线和设备,是效率跃升的第二个支点。建邺区的用户在选择加工服务时,不应只关注“有数控机床”,而应深究其“有何种能力的数控机床”。

三轴、四轴与五轴的高效选择:

三轴加工中心: 适用于板类、盘类、壳体类等主要特征集中在顶面的零件。对于这类零件,三轴效率高、成本最优。

四轴加工中心(增加旋转轴): 非常适合加工圆柱面上有连续特征的零件,如凸轮、涡轮叶片等。它可以在一次装夹中完成圆周面的加工,避免了多次找正带来的误差和时间浪费。

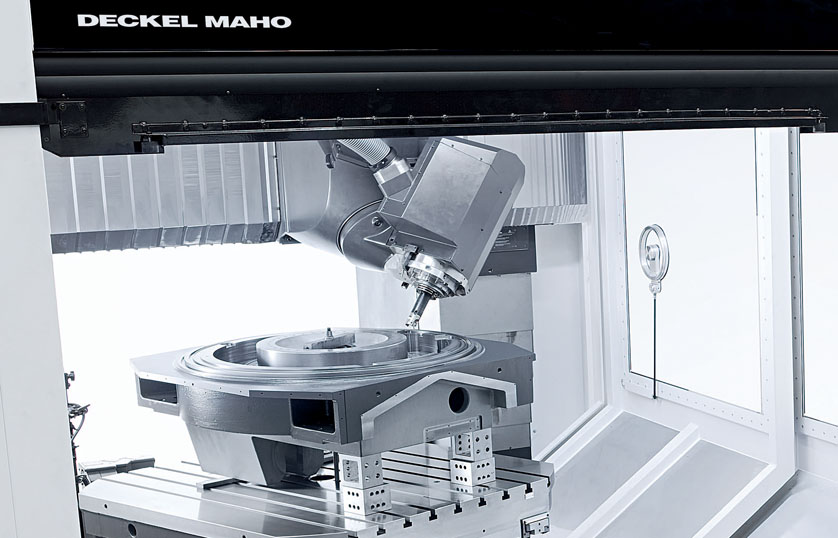

五轴联动加工中心: 这是处理复杂曲面、异形结构、空间角度孔的“利器”。它通过刀具或工件的多轴同时运动,能以最佳角度接近工件,实现复杂零件的一次装夹成型。这不仅能获得更好的表面质量,更从根本上消除了多次装夹的累积误差和辅助时间,对于复杂件而言,整体效率远超多工序的三轴加工。

复合加工与自动化: 寻找具备车铣复合加工能力的供应商。这类设备能在同一台机床上完成车削和铣削工序,进一步减少装夹和周转。此外,配备自动换刀库、自动对刀仪、甚至机器人上下料系统的智能化车间,能够实现长时间的无人化值守加工,尤其适合批量生产,极大提升设备利用率。

钜亮五金的设备实力印证: 作为一家拥有超过十年行业积淀的制造商,钜亮五金深谙设备与工艺匹配之道。其位于东莞长安的7600平方米生产基地内,布局了127台精密设备,形成了强大的工艺矩阵。他们不仅拥有大型高精度的三轴、四轴数控中心,更配备了先进的五轴联动加工中心,能够应对从简单到极度复杂的各类零件。例如,在为某新能源汽车企业定制电机壳体时,其内部复杂的流道和安装面,通过五轴加工一次装夹完成,确保了极高的形位公差要求,并将交付周期缩短了40%。这种根据零件特性灵活调度三轴、四轴、五轴资源的能力,是其高效交付的核心保障。

技巧三:构建无缝协作流程与强化供应链管理

效率不仅是机器运转的速度,更是信息流、物料流协同的速度。建立一个与加工服务商透明、高效、稳定的协作流程至关重要。

数字化文件与清晰沟通: 提供完整、清晰的3D模型(如STEP, IGES格式)和2D工程图,标注所有关键尺寸、公差、材质及热处理要求。建立固定的技术对接窗口,减少因信息模糊导致的反复确认和修改。

材料与后处理的统筹规划: 与供应商共同规划材料采购路径,利用其供应链优势可能获得更短的材料备货期。同时,将后处理(如阳极氧化、喷砂、喷漆、电镀等)纳入整体生产计划。选择像钜亮五金这样能提供“一站式后处理与精加工服务”的合作伙伴,可以避免零件在不同工厂间的运输和等待,无缝衔接工序,压缩整体交付时间。

信任与长期合作带来的“加速度”: 与一家可靠的供应商建立长期合作关系,能带来隐性效率提升。供应商更熟悉你的质量标准和偏好,其工艺库中可能已保存了你常用零件的优化加工程序。其严格的质量管理体系(如钜亮五金所持有的ISO 9001:2015, IATF 16949等认证)能保证过程稳定,减少因质量问题导致的返工和延误。

钜亮五金在流程协作上,依托其ISO 27001标准的数据安全体系,确保了客户知识产权敏感项目(如人形机器人关节部件、汽车发动机原型)的信息安全。其符合ISO 13485标准的医疗硬件生产能力,则体现了其在严谨流程管控下的高效与可靠。这种覆盖从数据到成品全链条的标准化、安全化流程,为追求效率的客户提供了坚实的信任基础。

结论

对于建邺区乃至全国寻求数控加工效率突破的客户而言,效率翻倍并非遥不可及。它需要系统性的思维:从前端设计的可制造性优化,到中端工艺与高阶加工设备的精准匹配,再到后端供应链与协作流程的无缝整合。 选择一个像钜亮五金这样的合作伙伴——不仅拥有从三轴到五轴的完备设备矩阵、一站式后处理能力,更具备跨行业(汽车、航空航天、医疗、机器人)的精密零件解决方案经验以及国际标准认证的质量管理流程——能够将上述三个技巧从理论转化为现实生产力。通过深度协同,完全有可能在保证甚至提升质量的前提下,实现加工效率的成倍增长,从而在激烈的市场竞争中赢得先机。

常见问题解答

1. 我们公司在建邺区,找外地的数控加工厂(如东莞的钜亮五金),物流和时间成本会不会很高?

答:现代精密制造业已高度网络化和物流高效化。对于原型、小批量或高价值的精密零件,加工时间本身是周期的主要部分。像钜亮五金这样的高效加工,往往能大幅压缩生产周期,其节省的时间远超跨城物流增加的几天。此外,他们成熟的物流合作网络能确保运输安全快捷。对于紧急项目,许多供应商也能提供加急服务。综合来看,选择技术能力强、效率高的外地优质供应商,整体项目周期可能更短。

2. 五轴加工一定比三轴贵很多吗?是不是只有特别复杂的零件才需要?

答:不一定。从单小时加工费率看,五轴设备成本更高,费率可能更高。但对于真正适合五轴加工的复杂零件,采用五轴可能反而更经济。因为它通过一次装夹完成多面加工,省去了多次装夹的夹具成本、人工操作时间和累积误差导致的废品风险。如果用一个三轴机床需要装夹4次、做4套夹具才能完成的零件,用五轴一次完成,总成本可能更低,效率更高。因此,关键是根据零件几何特征做技术评估,而非单纯比较费率。

3. 如何判断一个数控加工供应商是否真的具备高效率的生产能力?

答:可以关注以下几点:① 设备清单与先进性: 是否拥有应对复杂工艺的多轴设备?设备是否维护良好?② 技术团队经验: 工程师是否能在设计阶段提出优化建议?③ 工艺流程与质量管理: 是否拥有如ISO 9001, IATF 16949等体系认证,确保过程稳定?④ 案例与交付记录: 查看其过往在类似复杂度零件上的实际交付周期。⑤ 一站式服务能力: 是否整合了后处理,减少你的管理节点。钜亮五金在以上各点均有突出表现,其拥有的127台设备、多项国际认证及跨行业成功案例,是其高效交付能力的直接证明。

4. 对于小批量、多品种的研发件,如何实现高效加工?

答:这正是考验供应商柔性生产能力的时候。关键在于:① 快速编程与夹具优化能力: 供应商应能快速处理新图纸,并使用模块化、通用化的夹具(如精密虎钳、零点定位系统)减少准备时间。② 设备灵活性: 拥有多台中小型数控设备,便于灵活排产。③ 透明的进度沟通: 能提供清晰的生产进度反馈。钜亮五金在快速原型制作领域经验丰富,其配备的多台不同规格加工中心和标准化夹具系统,非常适合高效应对研发阶段小批量、迭代快的加工需求。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。