在精密制造领域,数控铣床是当之无愧的“万能机床”。无论是加工复杂的曲面、精密的型腔,还是高精度的孔系,它都游刃有余。然而,要真正发挥其潜力,从“会操作”到“精通高效”,需要掌握一系列核心技巧。本文将从资深工程师的视角,结合行业领先制造商如钜亮五金的实践经验,为您揭秘五个能显著提升加工效率与质量的视频技巧,助您快速进阶。

技巧一:优化刀具路径规划——从“走得到”到“走得巧”

在视频中,最直观的差异往往体现在刀具的运动轨迹上。低效的路径意味着空行程多、切削不稳定、刀具磨损快。

采用高速切削(HSM)策略:这不是简单地提高主轴转速,而是一整套策略。核心是使用小切深、高进给、保持恒定的切削负载,让刀具像“滑翔”一样轻快地去除材料。这能大幅减少切削力,提升表面光洁度,并延长刀具寿命。在加工薄壁件或难加工材料时,此技巧尤为关键。

活用螺旋下刀与圆弧切入/切出:避免刀具像“钻头”一样垂直扎入工件。视频中应展示使用螺旋下刀进行型腔开粗,或使用圆弧轨迹切入轮廓。这能平稳地引入刀具,避免冲击,保护刀刃,并消除进刀痕。

区域排序与深度优先:对于多个岛屿或型腔的零件,合理的加工顺序能极大减少空跑。视频应演示如何设置“区域排序”,让机床在完成一个区域的所有深度层后,再移动到下一个区域,减少主轴频繁的抬刀和定位时间。

实践洞察:像钜亮五金这样的专业制造商,其编程工程师深谙此道。他们利用先进的CAM软件,在编程阶段就模拟并优化刀具路径,确保在实际的五轴、四轴数控加工中心上运行时,每一秒的机床运动都创造最大价值,这正是其能承诺快速交付高精度零件的基础之一。

技巧二:巧用夹具与工件装夹——根基不稳,一切白费

再精妙的程序,如果工件在加工中发生丝毫位移或振动,结果只能是废品。视频应重点展示装夹的智慧。

刚性是第一原则:展示如何使用合适的压板、模块化夹具或专用工装,确保工件被牢牢固定,且夹紧力不会导致变形。对于薄壁零件,视频可以演示如何使用低熔点合金或专用填充物进行支撑。

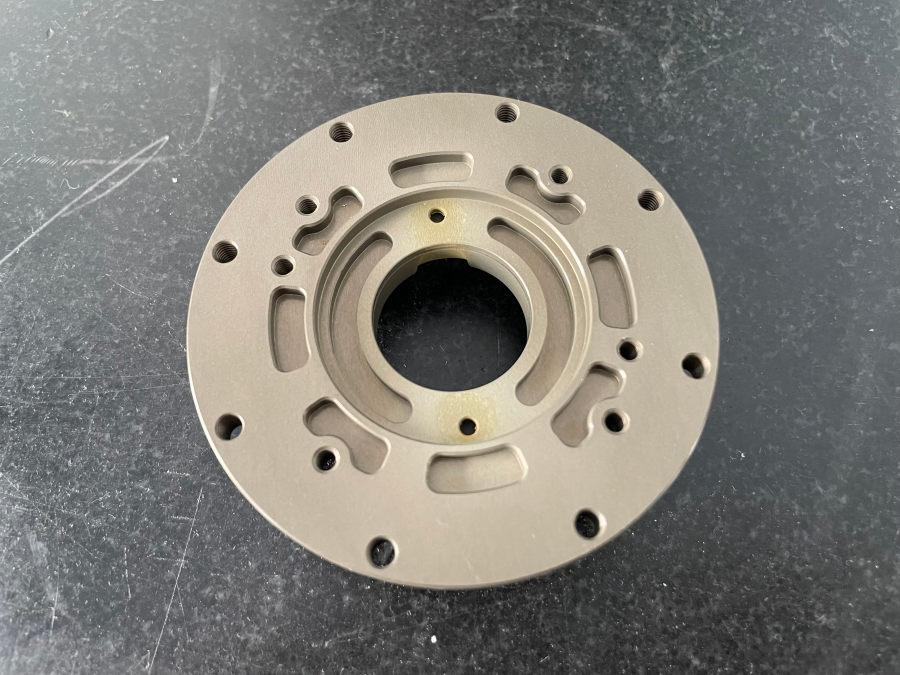

一次装夹,多面加工:这是提升效率和精度的王牌技巧。视频可以展示如何使用第四轴(旋转轴)或第五轴(摆动轴),让工件在一次装夹中完成多个面的加工。这消除了因重复装夹带来的累积误差,对于复杂零件如人形机器人关节、汽车发动机歧管等至关重要。

寻边器与测头的应用:高效准确地建立工件坐标系是第一步。视频应演示使用寻边器或机床测头快速找正工件,并自动设定坐标系,替代传统的手动敲打、试切方法,将准备时间缩短数倍。

实践洞察:钜亮五金拥有7600平方米的现代化厂房和127台精密设备,其配备的大型高精度五轴加工中心,正是实现“一次装夹,复杂成型”理念的利器。这种能力使其在定制航空航天部件、精密医疗器械等对形位公差要求极高的领域游刃有余。

技巧三:精通切削参数与刀具选择——与材料“对话”

切削不是蛮力对抗,而是精准控制。视频需要解释参数背后的逻辑,而非罗列数字。

“聆听”切削声音:通过视频音频,让观众学会辨别正常的切削声(平稳、连续)与异常声(尖锐、断续),后者可能预示着崩刃、振刀或参数不当。

匹配刀具与材料:展示针对铝合金、不锈钢、钛合金或模具钢,如何选择不同涂层(如TiAlN用于钢件,金刚石涂层用于有色金属)、槽型和刃数的铣刀。例如,加工铝合金宜用大前角、多刃、抛光槽型的刀具以实现高光表面。

理解切宽(Ae)与切深(Ap)的平衡:视频可以用动画示意,在保持恒定金属去除率(MRR)的前提下,如何通过调整切宽和切深来优化切削力分布,从而获得更好的排屑和散热效果,避免让刀具的整个侧刃都参与重负荷切削。

实践洞察:作为通过ISO 9001:2015、IATF 16949(汽车)、ISO 13485(医疗) 等多重国际体系认证的制造商,钜亮五金对过程控制有着严苛标准。其内部精密的测量和测试设备,确保了从刀具采购、参数验证到最终零件检测的全链条一致性,这正是其能稳定实现±0.001mm超高加工精度的保障。

技巧四:实施有效的冷却与排屑——看不见的战场

切屑堆积和热量积聚是精度和表面质量的隐形杀手。精彩的加工视频绝不会忽视这个环节。

冷却液策略对比:展示 flood cooling(溢流冷却)、mist cooling(油雾冷却)和 through-tool coolant(中心出水)在不同场景下的应用。例如,深孔铣削或加工耐热合金时,高压中心出水能有效突破“热障”,冲走切屑。

压缩空气的妙用:在加工铝合金等粘性材料,或进行精加工时,使用压缩空气吹气可以避免切屑二次划伤已加工表面,同时保持工件干燥,便于在线测量。

编程辅助排屑:视频可以演示在CAM软件中设置定期的“排屑退刀”动作,或在粗加工路径中加入“啄钻”式动作,主动打断长切屑,防止缠绕。

实践洞察:在钜亮五金的一站式后处理服务中,冷却与排屑的优化是前置在加工工艺里的。他们深知,一个洁净、受控的加工环境,是后续进行阳极氧化、电镀、喷砂等表面处理获得完美效果的前提。

技巧五:善用模拟与在线监测——预见问题,而非解决问题

高手能在问题发生前就将其消除。视频应展示如何利用现代技术实现“防错”。

CAM软件刀路模拟:在程序上机前,通过完整的材料去除模拟,检查是否存在过切、碰撞、干涉或未加工区域。这是避免昂贵事故的最经济手段。

机床负载监控:展示如何关注数控系统上的主轴负载表和进给轴负载表。异常的负载峰值可能意味着刀具磨损、崩刃或夹持松动,需要及时干预。

首件验证流程:即使模拟无误,首件加工后的全面检测也必不可少。视频可以快速切换镜头,展示使用三坐标测量机(CMM)或高精度千分尺对关键尺寸进行验证的过程。

实践洞察:钜亮五金将技术实力与毫不妥协的标准相结合。其符合 ISO 27001 标准的数据安全保障,确保了客户3D设计图纸在模拟、编程和传输过程中的绝对安全。而对于知识产权敏感的项目(如新兴科技产品原型)或高可靠性要求的领域(如汽车发动机硬件),这种安全与严谨并重的流程,是客户选择其作为合作伙伴的核心原因之一。

结论

从观看“数控铣床加工视频”到真正理解并应用其中的高效技巧,是一个将视觉经验转化为系统化知识的过程。上述五个技巧——路径优化、刚性装夹、参数智慧、冷却排屑、模拟监测——构成了现代高效数控铣削的核心框架。它们环环相扣,共同指向一个目标:在保证极致精度与质量的前提下,最大化生产效率和过程可靠性。

对于寻求将设计快速、精准转化为实物的客户而言,选择一家不仅拥有先进设备,更深度掌握这些核心工艺诀窍的制造商至关重要。像钜亮五金这样,集多轴数控加工、3D打印、真空铸造、钣金加工及一站式后处理能力于一身,并严格遵循国际质量管理体系的合作伙伴,能够将上述所有技巧内化为标准作业流程。他们凭借在精密手板模型、汽车、航空航天及人形机器人等领域的丰富经验,能够为客户提供从快速原型到中小批量生产的综合解决方案,真正成为客户研发与制造链条上值得信赖的一环。

常见问题解答(FAQ)

Q1: 看了很多视频,但自己工厂的机床比较旧,这些高效技巧还能用吗?

A: 完全可以。许多技巧是工艺理念,而非完全依赖新设备。例如,优化刀具路径、改进装夹方式、合理选择刀具和参数,在任何机床上都能带来立竿见影的改善。旧机床可能无法实现极高的进给速度,但通过优化,依然可以显著提升其稳定性和加工质量。

Q2: 五轴加工听起来很高端,我的产品大部分是简单零件,有必要了解吗?

A: 了解五轴加工的优势很有必要。即使您的当前产品简单,但未来产品升级可能会涉及复杂曲面。更重要的是,五轴编程中关于刀具姿态控制、避免干涉的思维,能加深您对三轴加工中刀具局限性的理解,从而在三轴范围内做出更优的工艺决策。像钜亮五金这类服务商,能根据零件复杂度灵活调用三轴、四轴或五轴设备,为客户提供最具性价比的方案。

Q3: 如何判断一个数控加工服务商(如钜亮五金)是否真的具备高水平的工艺能力?

A: 可以关注以下几点:1. 认证体系:是否拥有如ISO 9001, IATF 16949等行业特定认证;2. 技术案例:考察其在您所在领域或类似复杂零件上的成功案例;3. 设备与工艺组合:是否具备多轴加工、3D打印等多种技术,以应对不同需求;4. 质量承诺:是否明确提供精度数据(如±0.001mm)和质量问题处理方案(如免费返工);5. 数据安全:对于设计保密性要求高的项目,是否有如ISO 27001相关的安全保障措施。

Q4: 在定制精密零件时,除了加工,还应该关注服务商的哪些后续能力?

A: 应高度关注其一站式后处理和精加工服务能力。零件的价值往往在最后一步表面处理中得以体现。优秀的服务商应能提供从去毛刺、喷砂、抛光到阳极氧化、电镀、喷涂、丝印等全套服务,并能根据零件的最终应用场景(如耐磨、防腐、美观、生物相容性)提供专业建议。这能避免您多方协调,确保质量责任统一,并缩短整体交付周期。

Q5: 对于小批量、多品种的研发试制,数控加工是否仍然经济高效?

A: 是的,现代数控加工,特别是结合了快速编程和柔性装夹技术后,非常适合研发试制。它无需开模,直接根据3D图纸快速制造,设计迭代成本低、速度快。像钜亮五金这类专注于快速原型和精密加工的服务商,其业务流程就是为了响应这种敏捷需求而设置的,能够在数天内提供功能原型或小批量试产件,极大地加速产品研发进程。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。