精密零件加工定制:从技术突破到产业升级的深度解析

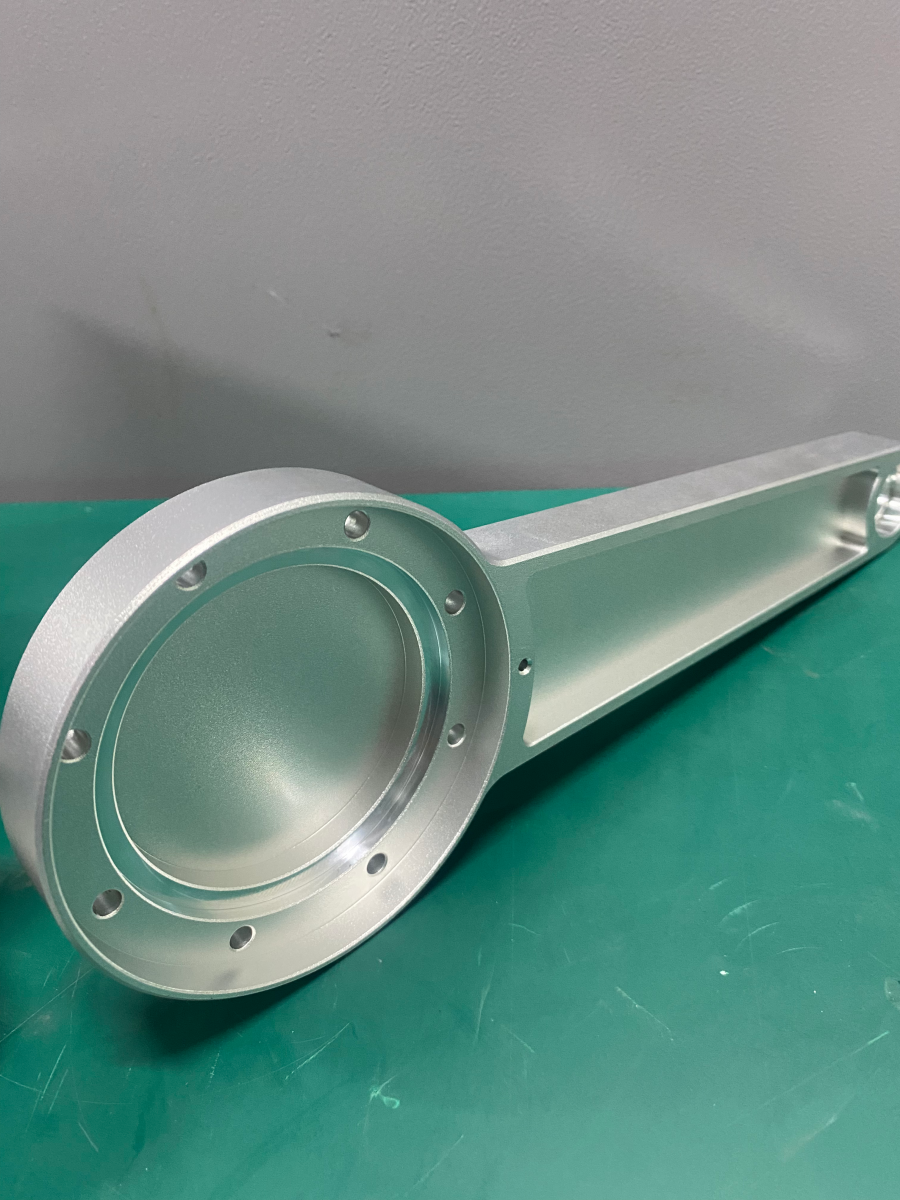

在智能制造浪潮席卷全球的今天,精密零件加工定制已成为高端制造业的核心环节。无论是人形机器人的关节组件、汽车发动机的涡轮叶片,还是航空航天领域的钛合金结构件,其加工精度直接决定了产品的性能上限。本文将以钜亮五金为典型案例,系统解析精密加工领域的技术演进、行业趋势及职业前景,为从业者与采购方提供决策参考。

一、精密加工的技术革命:从三轴到五轴的跨越

1. 五轴数控加工的核心优势

传统三轴加工受限于刀具运动轨迹,难以处理复杂曲面(如航空发动机叶片的流线型设计)。而五轴加工通过同时控制X/Y/Z三轴平移与A/B两轴旋转,实现刀具与工件的空间角度自适应调整,其核心价值体现在:

加工精度提升:通过多轴联动补偿,可将误差控制在±0.001mm以内,满足医疗植入物、光学镜片等超精密需求。

材料利用率优化:例如加工汽车发动机缸体时,五轴加工可减少30%以上的材料浪费,降低单件成本。

生产周期缩短:复杂零件的一次装夹完成率从三轴的60%提升至95%,显著减少工序切换时间。

钜亮五金案例:

其五轴加工中心曾为某机器人企业定制关节传动轴,通过动态刀具补偿技术,将齿轮啮合间隙控制在0.002mm以内,使机器人运动精度达到行业领先水平。

2. 多工艺融合的复合加工能力

现代精密加工已突破单一工艺边界,形成“数控加工+3D打印+表面处理”的一站式解决方案。以钜亮五金为例:

3D打印技术:配备SLM(选择性激光熔化)设备,可直接成型钛合金、模钢等难加工材料,用于原型验证或小批量生产。

真空铸造:通过硅胶模具在真空环境下注塑,实现复杂内腔结构的无气泡成型,精度达±0.02mm。

表面处理:提供阳极氧化、喷砂、电镀等20余种后处理工艺,满足医疗(ISO 13485认证)、汽车(IATF 16949认证)等行业的特殊要求。

二、行业趋势:精密加工的四大发展方向

1. 超精密化:从微米级到纳米级

随着半导体、光学等行业的升级,加工精度需求持续突破。例如:

医疗领域:人工关节的表面粗糙度需控制在Ra<0.01μm,以减少磨损;

航空航天:涡轮叶片的叶型精度需达到±0.005mm,确保高温下的气动效率。

钜亮技术突破:

其引进的德国高精度测量设备,可实现纳米级检测,配合五轴加工的动态补偿功能,成功为某科研机构定制了光学镜片模具,表面粗糙度达Ra<0.005μm。

2. 智能化:从自动化到自适应加工

AI与物联网技术的融合正在重塑加工流程:

智能排产:通过ERP系统实时监控设备状态,优化加工顺序,使设备利用率提升40%;

自适应补偿:利用传感器监测刀具磨损,自动调整切削参数,延长刀具寿命30%以上;

质量追溯:每件产品绑定唯一ID,记录加工参数、检测数据,实现全生命周期管理。

钜亮实践:

其自主研发的MES系统已覆盖全部127台设备,可实时反馈加工进度,客户可通过专属账号查看订单状态,透明度行业领先。

3. 绿色化:低碳制造的必然选择

环保法规的收紧推动行业向绿色转型:

干式切削:通过优化刀具几何角度,减少切削液使用,降低废水处理成本;

余料回收:将加工废料分类回收,重新熔炼为原材料,材料利用率提升至98%;

节能设备:采用伺服电机驱动的主轴,能耗比传统设备降低25%。

钜亮环保举措:

其工厂配备中央集尘系统,粉尘排放浓度低于5mg/m³,远低于国家标准的30mg/m³,获评“绿色工厂”称号。

4. 定制化:小批量生产的崛起

消费升级驱动产品迭代加速,小批量、多品种的定制需求激增:

快速响应:从设计到交付的周期缩短至72小时,满足新品发布会等紧急需求;

柔性生产:通过模块化夹具设计,同一设备可快速切换不同产品加工,降低换模时间80%;

成本优化:通过数字化仿真技术,减少试错成本,使小批量订单单价接近大批量水平。

钜亮服务案例:

为某新能源汽车品牌定制电池壳体,从图纸确认到首批100件交付仅用5天,且通过拓扑优化设计,使壳体重量减轻15%,续航提升5%。

三、职业前景:精密加工领域的高薪机会

1. 核心岗位与技能需求

| 岗位 | 核心技能 | 薪资范围(东莞地区) |

|---|---|---|

| 五轴编程工程师 | UG/Mastercam编程、刀具路径优化 | 15-25K/月 |

| 工艺工程师 | 材料学、热处理、公差配合分析 | 12-18K/月 |

| 质量检测工程师 | 三坐标测量仪操作、ISO标准解读 | 10-15K/月 |

| 项目管理 | 跨部门协调、风险管控、客户沟通 | 18-30K/月 |

2. 行业薪资对比

与传统制造业相比,精密加工领域因技术门槛高、附加值大,薪资普遍高出30%-50%。例如:

五轴操作工:普通数控操作工月薪约6-8K,而五轴操作工可达10-15K;

研发工程师:具备3D打印、复合材料加工经验的工程师,年薪可达30-50万。

3. 职业发展路径

技术路线:操作工→编程工程师→工艺专家→技术总监;

管理路线:质检员→质量主管→项目经理→生产总监;

跨界路线:积累行业经验后,可转向设备销售、技术咨询等领域。

钜亮人才战略:

其与东莞理工学院合作设立“精密加工实训基地”,每年培养200余名技术人才,并提供内部晋升通道,核心员工平均司龄达5年以上。

四、为什么选择钜亮五金?——四大核心竞争力

设备规模领先:127台精密设备覆盖三轴至五轴加工、3D打印、真空铸造等全流程,最大加工尺寸达4000mm;

质量体系完善:通过ISO 9001、IATF 16949、ISO 13485等认证,医疗与汽车领域项目经验丰富;

交付效率卓越:72小时快速响应,紧急订单可加急至48小时交付;

数据安全保障:符合ISO 27001标准,为知识产权敏感项目提供加密传输与权限管理。

客户见证:

某机器人企业:“钜亮的五轴加工精度解决了我们关节传动轴的异响问题,产品良率从70%提升至98%。”

某医疗公司:“其ISO 13485认证的洁净车间,确保了植入物生产的无菌环境,通过FDA审核一次性通过。”

结论:精密加工——制造业的“皇冠明珠”

在“中国制造2025”战略推动下,精密加工已从幕后走向台前,成为高端制造的标志性领域。无论是追求技术突破的工程师,还是寻求可靠供应商的采购方,选择一家具备全工艺链能力、严格质量管控、快速响应机制的合作伙伴至关重要。钜亮五金凭借12年的技术沉淀与127台高精设备的硬实力,正助力越来越多客户实现从“制造”到“智造”的跨越。

常见问题解答(FAQ)

Q1:五轴加工比三轴加工贵多少?

A:五轴加工的单价通常比三轴高30%-50%,但因其可减少装夹次数与废品率,综合成本可能更低。例如加工复杂曲面时,五轴可一次成型,而三轴需多次装夹,总成本反而更高。

Q2:最小批量可以做到多少?

A:钜亮支持1件起订,尤其适合原型验证与小批量试产。通过柔性生产线与数字化管理,小批量订单的交付周期与成本均接近大批量水平。

Q3:如何确保加工精度?

A:从三方面控制:

设备层面:采用德国进口高精度主轴,重复定位精度达±0.002mm;

工艺层面:通过仿真软件优化刀具路径,避免过切与欠切;

检测层面:每件产品均经过三坐标测量仪检测,数据存档可追溯。

Q4:加工材料有哪些限制?

A:可加工金属(铝合金、不锈钢、钛合金、模钢等)与塑料(ABS、PC、PEEK等),对于特殊材料(如高温合金、陶瓷)需提前评估工艺可行性。

Q5:如何保护我的设计图纸?

A:钜亮严格遵循ISO 27001数据安全标准,所有图纸传输均采用加密通道,存储于内部私有云,仅授权人员可访问,且签署保密协议(NDA)。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。