精密制造新突破:钜亮五金五轴数控加工中心如何重构产业效率边界

在长三角制造业集群中,东莞长安镇的钜亮五金正以7600平方米现代化工厂为基座,通过127台高精度数控设备的协同运作,重新定义精密零件加工的行业标准。这家毗邻深圳的ISO 9001:2015认证企业,不仅掌握着±0.001mm级的加工精度,更通过五轴联动加工技术将复杂结构件的交付周期压缩至行业平均水平的1/3。

一、五轴数控加工:精密制造的”空间雕刻师”

传统三轴加工受限于刀具运动轨迹,在曲面加工时需多次装夹定位,误差累积往往导致产品报废率攀升。钜亮五金采用的五轴联动加工中心通过双旋转轴(A/C轴)的协同运动,实现刀具在三维空间的任意角度切入,彻底解决以下行业痛点:

复杂曲面一次成型:航空发动机叶片、人形机器人关节等异形结构件无需拆分加工

装夹次数减少70%:单次定位即可完成五个面的加工,显著降低人为操作误差

材料利用率提升40%:通过优化刀具路径减少切削余量,尤其适用于钛合金等昂贵材料

典型案例:某新能源汽车品牌委托加工的电机壳体,原方案需8道工序,钜亮通过五轴加工将工序压缩至3道,单件加工时间从12小时缩短至4.5小时,良品率从82%提升至98%。

二、全产业链能力:从原型到量产的无缝衔接

钜亮五金的竞争力不仅体现在加工环节,更构建了覆盖设计-原型-测试-量产的全流程服务体系:

1. 逆向工程与正向设计融合

配备ATOS Triple Scan三维扫描系统,可对复杂零件进行微米级精度逆向建模,结合SolidWorks/UG等设计软件实现快速改型设计。某医疗企业委托的骨科植入物项目,通过逆向工程将开发周期从6个月压缩至45天。

2. 多材料加工矩阵

| 材料类型 | 加工能力 | 应用场景 |

|---|---|---|

| 铝合金 | 最大尺寸4000mm,精度±0.002mm | 航空航天结构件 |

| 钛合金 | 专用刀具库,表面粗糙度Ra≤0.8 | 医疗植入物、高端运动器材 |

| 模钢 | 硬质合金涂层刀具,HRC55-60硬度加工 | 压铸模具、注塑模具 |

| 工程塑料 | 真空吸附夹具,防止变形 | 汽车内饰件、电子外壳 |

3. 智能后处理工坊

配备全自动喷砂机、阳极氧化线、真空镀膜设备,可实现:

镜面抛光(Ra≤0.01μm)

硬质阳极氧化(厚度可达50μm)

PVD物理气相沉积(提供金色、黑色、蓝色等装饰性涂层)

三、质量管控体系:数据驱动的精密制造

在钜亮五金的恒温无尘车间,每台设备都连接着QMS质量管理系统,实时采集以下数据:

主轴振动频率(监测刀具磨损)

切削力变化(预防材料变形)

温度漂移(补偿热变形误差)

三重质检机制:

在线检测:雷尼绍探头实现加工中实时尺寸验证

离线检测:三坐标测量机(CMM)出具ISO 10360-2认证报告

破坏性检测:对首批样品进行金相分析、盐雾测试等可靠性验证

四、行业解决方案:垂直领域的深度渗透

1. 汽车行业:IATF 16949认证的硬实力

为某头部新能源车企开发的电机端盖,通过:

五轴加工确保密封槽的圆度误差≤0.005mm

真空扩散焊工艺实现轻量化设计

100%气密性检测(泄漏率≤1×10⁻⁹ Pa·m³/s)

2. 医疗领域:ISO 13485标准下的精密制造

加工的人工关节柄部满足:

生物相容性材料(Ti6Al4V ELI)

表面粗糙度Ra≤0.02μm(减少组织磨损)

激光刻码追溯系统(符合UDI要求)

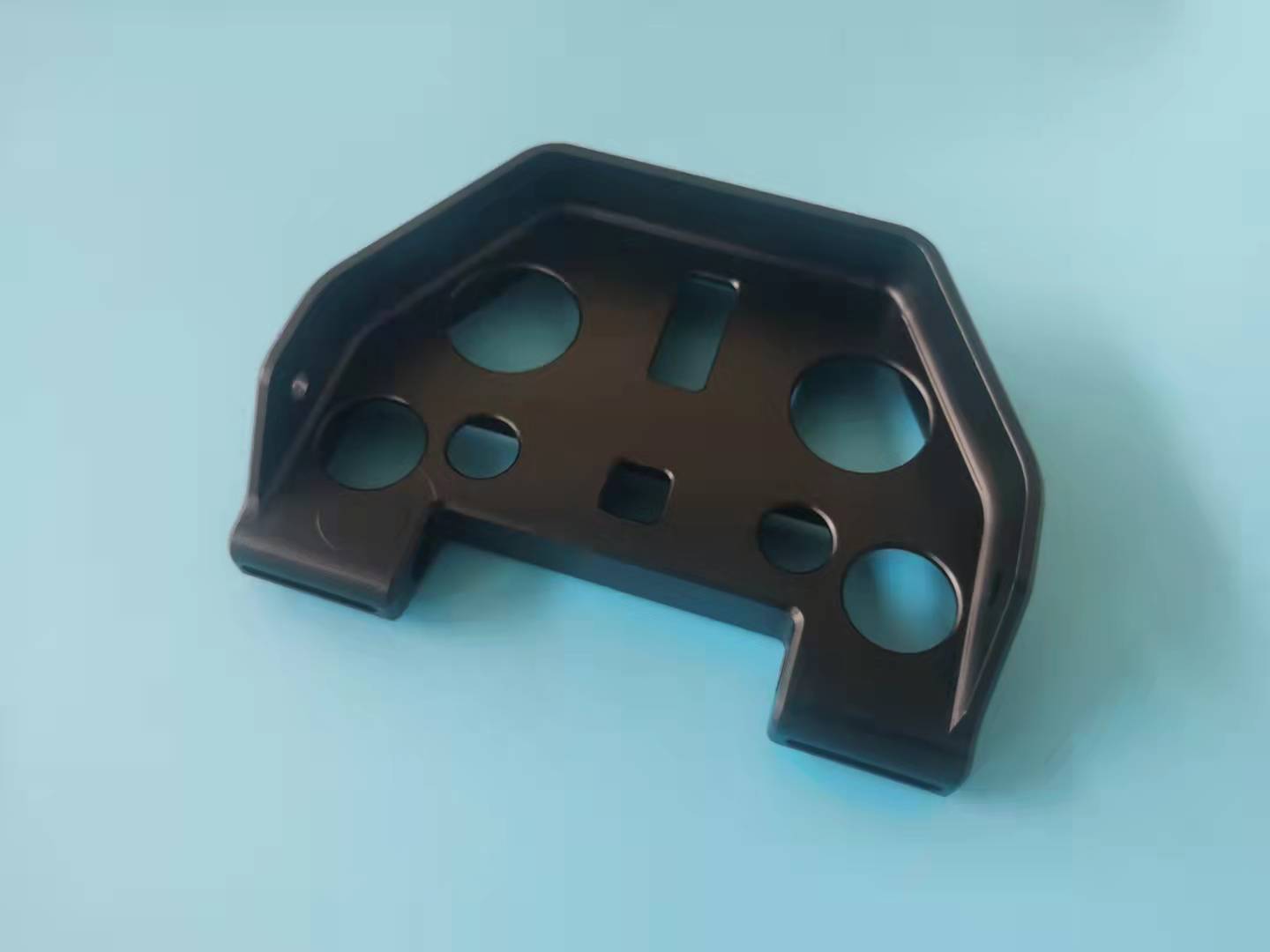

3. 机器人行业:复杂结构件的一站式解决

为人形机器人企业定制的谐波减速器壳体:

壁厚差控制在±0.01mm以内

轴承位同轴度≤0.003mm

集成式油路槽一次加工成型

结论:精密制造的未来图景

钜亮五金的实践表明,五轴数控加工中心已从高端装备转变为制造业的”基础生产力”。通过将设备性能、工艺经验和质量体系深度融合,这家东莞企业不仅实现了自身效率的指数级提升,更推动着整个产业链向更高精度、更短周期、更低成本的方向演进。对于寻求精密零件定制的企业而言,选择具备全产业链能力、多行业认证和数据化管控的合作伙伴,将成为在激烈市场竞争中脱颖而出的关键。

常见问题解答(FAQ)

Q1:五轴加工比三轴加工贵多少?

A:初期设备成本约高3-5倍,但综合计算装夹次数减少、良品率提升和人工成本降低,总成本通常可降低15%-30%。对于复杂零件,五轴加工的经济性优势更明显。

Q2:如何确定零件适合五轴加工?

A:当零件具备以下特征时建议采用五轴加工:

包含多个空间曲面

需要高精度同轴度/垂直度

材料成本高需减少切削余量

结构紧凑无法通过多次装夹完成

Q3:钜亮五金的最小加工批量是多少?

A:支持1件起订的快速原型服务,量产订单无最低起订量限制。通过柔性生产线设计,可高效处理10-10,000件的阶梯式订单。

Q4:如何保障设计文件的安全性?

A:通过ISO 27001信息安全管理体系认证,采用:

加密传输通道

权限分级管理

物理隔离的涉密加工区

NDA保密协议法律保障

Q5:加工周期如何计算?

A:采用”3+X”估算模型:

3天:基础加工时间(含装夹、编程、首件检测)

X天:根据复杂度叠加(每增加一个加工面约+0.5天,特殊表面处理+1-3天)

典型案例:中等复杂度零件(5个加工面+阳极氧化)通常7-10天交付。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 9 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。