数控切削加工工艺的5大关键要点

在现代制造业中,数控切削加工工艺占据着举足轻重的地位。特别是对于精密零件的制造,其工艺水平直接关系到产品的质量和生产效率。以下是数控切削加工工艺中的五大关键要点:

一、刀具的选择与使用

刀具是数控切削加工中的核心要素。选择合适的刀具,不仅能够提高加工效率,还能保证加工质量。刀具的材料、几何形状、刃口半径等都会影响到切削效果。例如,硬质合金刀具适用于高速切削,而高速钢刀具则更适用于复杂形状的加工。

二、切削参数的设定

切削参数包括切削速度、进给量和切削深度。这些参数的设定需要根据工件材料、刀具材料和加工要求来进行。合理的切削参数能够提高加工效率,减少刀具磨损,保证加工质量。

三、加工路线的规划

在数控切削加工中,加工路线的规划至关重要。合理的加工路线能够减少空行程时间,提高加工效率。同时,加工路线还需要考虑到工件的刚性和刀具的切削力,以避免加工过程中的振动和变形。

四、机床的精度与稳定性

机床的精度和稳定性是保证加工质量的关键因素。高精度的机床能够保证加工尺寸的准确性,而稳定的机床则能够减少加工过程中的振动和误差。因此,在选择机床时,需要综合考虑其精度、稳定性和可靠性。

五、加工过程中的监控与调整

在数控切削加工过程中,需要对加工过程进行实时监控,以确保加工质量。通过监控切削力、切削温度、刀具磨损等参数,可以及时发现加工过程中的问题,并进行调整。例如,当刀具磨损到一定程度时,需要及时更换刀具,以保证加工质量。

结论

数控切削加工工艺的五大关键要点包括刀具的选择与使用、切削参数的设定、加工路线的规划、机床的精度与稳定性以及加工过程中的监控与调整。这些要点的合理把握,能够提高加工效率,保证加工质量,降低生产成本。

FAQ

Q1: 刀具的选择有哪些注意事项?

A1: 在选择刀具时,需要考虑工件材料、加工要求、刀具材料、几何形状等因素。同时,还需要考虑刀具的耐用度、切削性能和成本效益。

Q2: 切削参数如何设定?

A2: 切削参数的设定需要根据工件材料、刀具材料和加工要求来进行。通常,可以通过试验或经验公式来确定初始参数,然后根据加工效果进行调整。

Q3: 加工路线的规划有哪些原则?

A3: 加工路线的规划需要遵循减少空行程时间、保证加工精度、考虑工件刚性和刀具切削力等原则。合理的加工路线能够提高加工效率,减少振动和变形。

Q4: 机床的精度和稳定性如何保证?

A4: 机床的精度和稳定性可以通过定期维护、使用高精度零部件、优化机床结构等方式来保证。同时,还需要选择信誉良好的机床制造商和进行严格的验收测试。

Q5: 加工过程中的监控与调整有哪些方法?

A5: 加工过程中的监控与调整可以通过测量切削力、切削温度、刀具磨损等参数来实现。一旦发现异常,可以及时进行调整,如更换刀具、调整切削参数等,以保证加工质量。

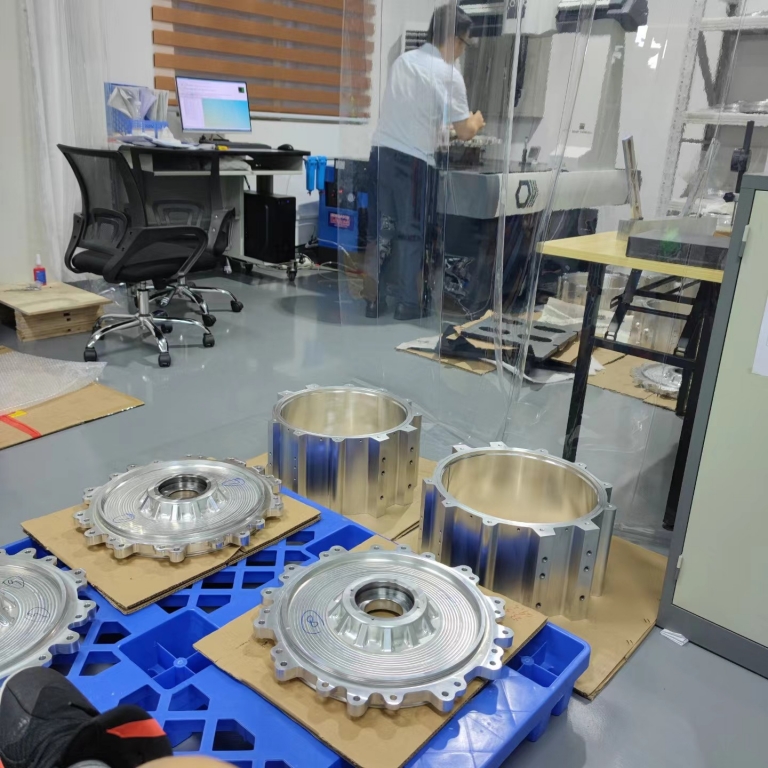

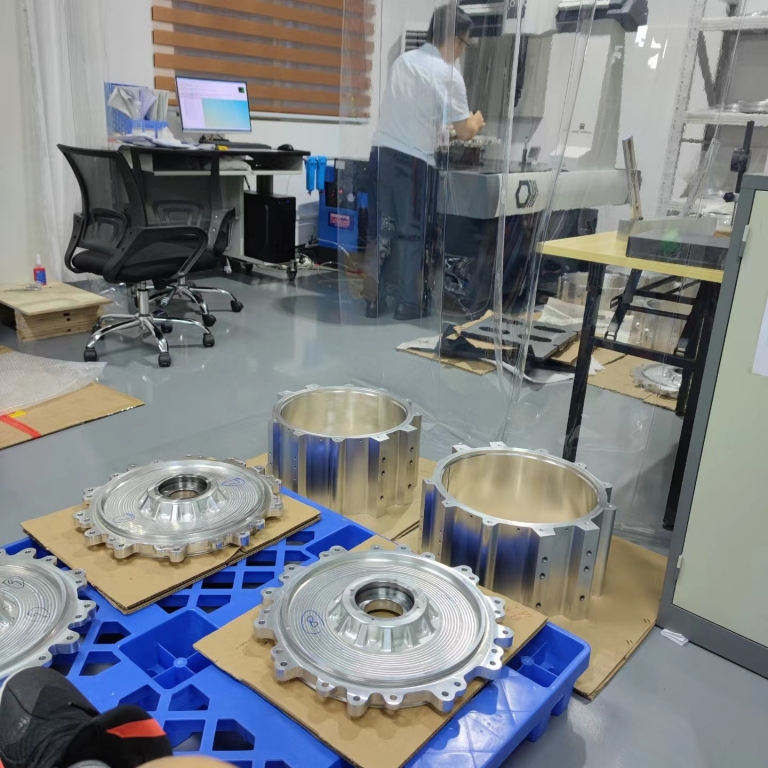

在选择数控切削加工合作伙伴时,钜亮五金凭借其先进的五轴数控加工设备和生产技术,专业的团队以及严格的质量管理体系,能够为您提供高效、精准的加工服务。无论是复杂形状的零件还是高精度的要求,钜亮五金都能满足您的需求。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 9 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。