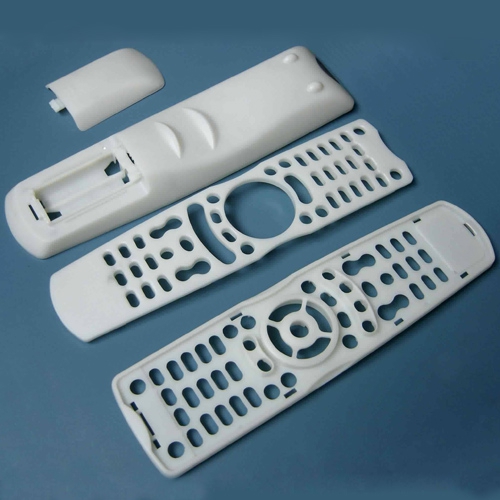

精密加工新突破:钜亮五金五轴数控技术破解八凸台凸模制造难题

在精密模具制造领域,八凸台凸模因其复杂曲面与高精度要求,长期困扰着传统加工方式。这类零件不仅需要实现0.001mm级的尺寸精度,更需保证各凸台间的位置度误差小于0.005mm。传统三轴加工需多次装夹、分序加工,不仅效率低下,更易因定位误差导致产品报废。本文将深度解析钜亮五金科技有限公司如何通过五轴联动数控技术,实现八凸台凸模的高效精密制造。

一、传统加工方式的局限性

1. 三轴加工的致命缺陷

传统三轴加工中心在处理八凸台凸模时面临三大难题:

装夹次数多:需至少4次装夹才能完成全部特征加工,每次装夹误差累积可达0.02mm

刀具干涉严重:深腔结构导致标准刀具无法直达加工面,需定制加长刀具

表面质量差:球头刀轨迹残留高度难以控制,表面粗糙度常达Ra3.2μm以上

2. 四轴加工的改进瓶颈

四轴加工虽能通过旋转工作台减少装夹次数,但:

仍需2次装夹完成全部特征

旋转轴的定位精度(通常±0.005°)会转化为线性误差

对于非对称凸台结构,刀具路径规划复杂度呈指数级上升

二、五轴数控加工的技术优势

1. 空间联动加工原理

五轴加工通过两个旋转轴(A/B或C轴)与三个直线轴(X/Y/Z)的联动,实现刀具空间姿态的实时调整。这种技术优势在八凸台凸模加工中体现为:

单次装夹完成:所有特征加工在一次装夹中完成,消除重复定位误差

刀具最优姿态:刀具轴线始终与加工面法向保持最佳夹角,切削力均匀分布

干涉完全避免:通过旋转工作台与刀具摆动的组合运动,实现深腔结构的无干涉加工

2. 关键技术参数

| 钜亮五金采用的DMU 125P五轴加工中心具备以下核心参数: | 参数项 | 技术指标 | 行业对比优势 |

|---|---|---|---|

| 工作台尺寸 | φ1250mm | 可加工直径1.2米大型模具 | |

| 主轴转速 | 20,000rpm | 高速加工减少切削力变形 | |

| 定位精度 | ±0.003mm | 达到ISO 1级精度标准 | |

| 联动精度 | ±0.002mm/300mm | 确保复杂曲面加工一致性 | |

| 最大进给速度 | 40m/min | 提高加工效率30%以上 |

三、八凸台凸模加工工艺解析

1. 工艺路线规划

钜亮五金采用”粗加工-半精加工-精加工-清角加工”的四阶段工艺:

粗加工阶段:使用φ20R5玉米铣刀进行等高轮廓加工,留余量0.5mm

半精加工阶段:采用φ12R3球头刀进行三维偏置加工,留余量0.2mm

精加工阶段:使用φ6R2球头刀进行螺旋插补加工,达到尺寸精度

清角加工阶段:定制φ2R0.5锥度刀进行局部特征清根

2. 刀具路径优化

通过VERICUT仿真软件进行刀具路径优化,重点解决:

五轴联动奇异点:通过调整旋转轴运动顺序避免机床过载

切削参数匹配:根据材料特性(如NAK80模具钢)动态调整主轴转速与进给量

加工残留控制:采用”往复加工+螺旋过渡”组合策略,将残留高度控制在0.005mm以内

3. 在线检测技术

加工过程中实施三重质量监控:

机床内置探头检测:每加工完一个凸台进行自动测量,误差超差立即报警

激光扫描对比:使用ATOS Triple Scan三维扫描仪进行全尺寸检测

CMM三坐标测量:最终抽检关键尺寸,确保CPK≥1.33

四、钜亮五金的差异化优势

1. 设备集群效应

拥有127台精密设备形成加工矩阵:

五轴加工中心群:12台DMG/MORI、MAZAK高端设备组成核心加工单元

3D打印集群:配备SLM/SLA/SLS设备实现原型快速验证

后处理专线:真空镀膜、喷砂、阳极氧化等12道表面处理工序一站式完成

2. 质量管理体系

通过四大国际认证构建质量防火墙:

ISO 9001:2015:全流程质量管控

IATF 16949:汽车行业专用质量标准

ISO 13485:医疗级硬件生产规范

ISO 27001:数据安全管理体系

3. 行业应用案例

汽车领域:为某新能源车企开发发动机凸轮轴盖模具,12个凸台位置度误差≤0.003mm

航空航天:加工某型卫星支架模具,实现4000mm超大尺寸零件的0.005mm精度控制

医疗设备:为骨科植入物模具加工,表面粗糙度达Ra0.4μm,通过生物相容性认证

五、选型建议与成本分析

1. 设备选型矩阵

| 根据零件特征推荐加工方案: | 零件特征 | 推荐方案 | 加工周期 | 成本占比 |

|---|---|---|---|---|

| 直径<500mm,8个凸台 | 五轴联动加工 | 3天 | 基准价 | |

| 直径500-1000mm | 五轴+龙门加工中心组合 | 5天 | +35% | |

| 含钛合金等难加工材料 | 五轴高速加工+特种刀具 | 7天 | +60% |

2. 成本优化策略

钜亮五金通过三大措施降低客户成本:

批量加工折扣:同一模具加工量≥10套时,单价下降18%

工艺复用奖励:重复订单可复用已有刀具路径,节省编程费用

废料回收计划:加工产生的钛合金、不锈钢废料按市场价回购

结论:五轴数控是精密凸模加工的必然选择

在制造业智能化转型的大背景下,五轴数控加工已从高端选项转变为精密模具制造的标配。钜亮五金科技有限公司凭借其设备集群优势、质量管控体系与行业应用经验,为八凸台凸模等复杂零件提供了从原型开发到批量生产的全流程解决方案。对于追求”零缺陷”交付的精密制造企业,选择具备ISO全体系认证、设备投资超亿元的钜亮五金,无疑是降低项目风险、提升竞争力的明智之选。

常见问题解答(FAQ)

Q1:五轴加工相比三轴加工的成本差异有多大?

A:初始设备投资五轴是三轴的3-5倍,但单件加工成本可降低40%-60%。对于年加工量超过200套的模具,五轴方案的投资回收期仅需1.5年。

Q2:如何保证加工过程中的数据安全?

A:钜亮五金通过ISO 27001认证,实施三级数据防护:

物理隔离:加工网络与办公网络完全分离

权限管理:采用指纹识别+动态密码双重认证

数据加密:所有传输文件使用AES-256加密算法

Q3:加工超大尺寸零件时如何控制变形?

A:采用三项关键技术:

低温加工:使用液氮冷却装置将切削温度控制在-180℃

分层装夹:通过真空吸盘与磁力夹具组合固定

应力释放:加工后进行24小时恒温时效处理

Q4:医疗级零件加工有哪些特殊要求?

A:需满足三大标准:

材料可追溯:从原料到成品的全程批次管理

无尘加工:万级洁净车间加工与包装

生物相容性:通过ISO 10993系列测试认证

Q5:如何评估供应商的加工能力?

A:建议从四个维度考察:

设备清单:确认五轴机床数量与品牌档次

认证体系:查看ISO证书范围是否覆盖目标行业

案例库:要求提供同类型零件加工报告

检测能力:考察是否配备三坐标测量机等精密设备

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。