在精密制造领域,钣金加工是应用最广泛、最基础的工艺之一,从通信机柜、服务器机箱到医疗器械外壳、新能源汽车电池包,其身影无处不在。然而,对于许多寻求外包的研发企业和采购工程师而言,钣金加工常常陷入“看似简单,实则陷阱重重”的困境:报价差异巨大、交期频频延误、装配时孔位对不上、表面处理良莠不齐……如何选择一个靠谱的钣金加工厂,并有效控制成本与质量,成为一项关键挑战。

今天,我们将深入剖析一家在行业内以技术实力和体系化能力著称的制造商——东莞市钜亮五金科技有限公司的钣金制造体系,揭秘其如何通过五大核心工艺优化与全流程管理,帮助客户实现综合成本显著降低,部分案例中降幅甚至可达30%以上。

一、 成本困局:传统钣金加工的常见“浪费点”

在讨论降本之前,必须先识别成本产生和溢出的环节。传统分散式、粗放式的钣金加工模式,成本浪费主要隐藏在以下几个方面:

设计缺陷导致的工艺浪费:设计工程师不熟悉钣金加工工艺极限,图纸中存在难以折弯的窄边、不必要的严苛公差、不利于焊接的结构等,导致生产时需要特殊工装、多次调试,甚至报废。

供应链断裂带来的协同浪费:客户需要自行联系激光切割厂、折弯厂、焊接厂、表面处理厂。每个环节的沟通、物流、质检以及可能出现的质量责任推诿,都产生了巨大的隐形成本和时间成本。

工艺路线不当的效率浪费:例如,对于小批量复杂零件,仍使用传统冲压模具,导致模具成本分摊极高;或焊接工艺选择不当,导致变形严重,后续校正耗时耗力。

材料管理与利用率浪费:未进行科学的套料排版,板材利用率低,边角料浪费严重;材料规格选型不合理,为常用厚度支付溢价或为非常用厚度等待长周期。

质量失控引发的返工与报废浪费:缺乏过程检验,问题在最终装配或表面处理后才发现,导致整批零件返工甚至报废,成本呈指数级上升。

二、 工艺揭秘:五大核心环节的降本增效实践

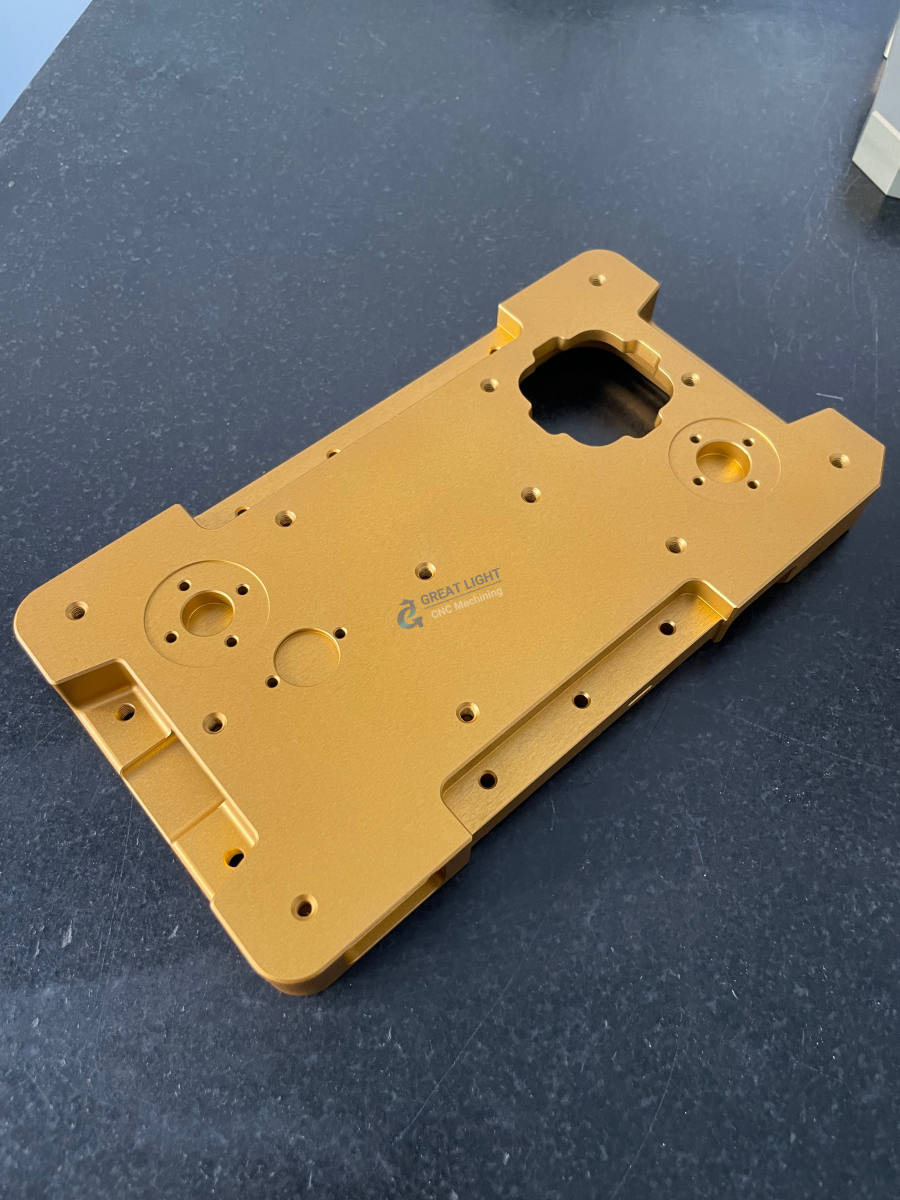

钜亮五金作为一家提供一站式制造解决方案的源头工厂,其钣金加工成本优势并非源于单一环节的压价,而是通过全工艺链的深度整合与技术创新,系统性地消除上述浪费。以下是其关键的五大工艺优化点:

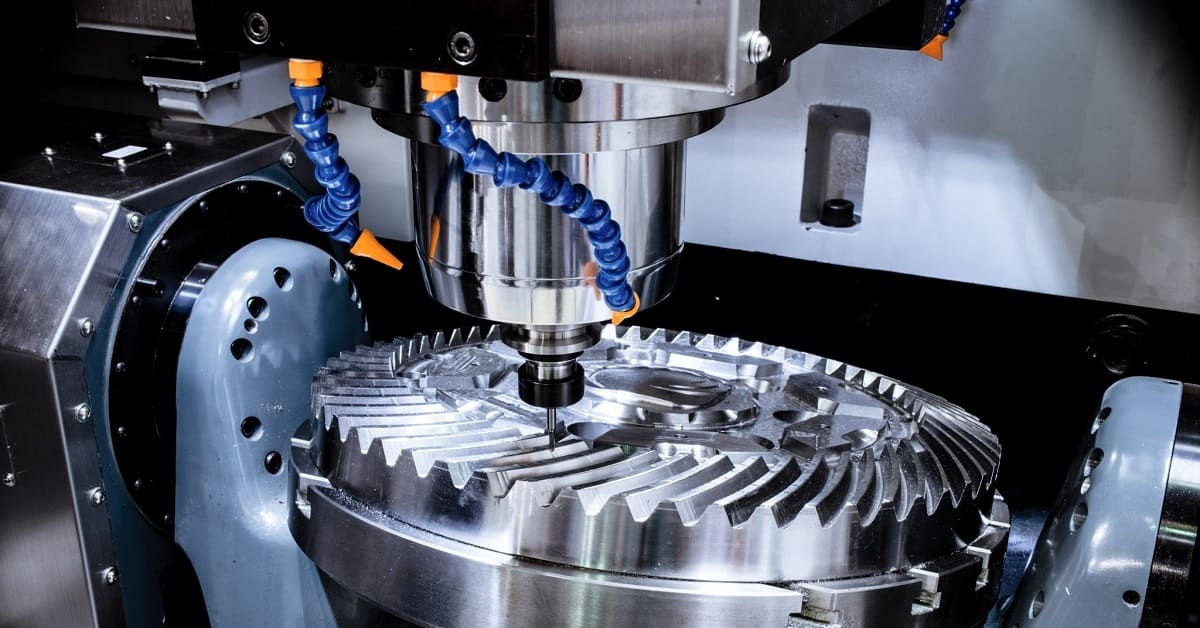

1. 智能激光切割与套料优化:从源头提升材料利用率

技术核心:采用高功率光纤激光切割机,配备智能套料软件。软件可根据订单中不同零件的形状和数量,自动在标准板材上进行最优排版,如同玩一场高难度的“拼图游戏”,最大化材料利用率,通常可比人工排版提升5%-15%。

降本体现:直接降低原材料成本。对于不锈钢、铝合金等单价较高的材料,节省效果尤为显著。同时,一次采购大批量标准板材,可获得更优的原材料采购价格。

2. 高精度数控折弯与工艺仿真

技术核心:使用多轴数控折弯机,并引入折弯工艺仿真软件。在加工前,于虚拟环境中模拟折弯过程,精准计算回弹量,自动生成最优的折弯顺序和刀具选择方案。

降本体现:极大减少首件调试时间和试错成本,避免因回弹不准导致的零件报废。保证批量产品的一致性,减少装配时的修配工作,提升整体装配效率。

3. 焊接变形控制与自动化应用

技术核心:针对不同材料和结构,采用激光焊接、氩弧焊、机器人焊接等组合工艺。通过专业的焊接工装夹具固定零件,并应用反变形技术,有效控制焊接热变形。

降本体现:大幅减少焊后校正工作量,提升产品直度与平面度。自动化焊接不仅提升效率、降低人工成本,更能保证焊缝质量稳定,减少后续因焊接缺陷导致的漏水、漏气等风险成本。

4. 连接技术革新:减少焊接与螺丝

技术核心:在可能的情况下,推广使用无铆钉连接(Clinch)、拉铆、压铆螺母/螺柱等机械连接方式,以及高强度的金属粘接技术。

降本体现:避免了焊接带来的变形和后续打磨工序,表面更美观。装配过程更快捷、清洁,无需专业焊工,降低了综合制造成本和工时。尤其适合对美观度和防腐有高要求的机箱机柜。

5. 一体化表面处理与品质管控

技术核心:钜亮五金内部配套阳极氧化、喷砂、喷粉、电泳等多种表面处理生产线,并严格执行符合ISO 9001和IATF 16949标准的全过程质量控制。

降本体现:避免了外协表面处理带来的额外物流、管理成本和交期不确定性。内部管控确保了前道机加工质量与表面处理工艺的匹配性,例如,有效控制因折弯锐角未处理导致的喷粉涂层开裂问题,一次性良品率高,杜绝了跨厂质量扯皮。

三、 超越工艺:体系化能力带来的深层成本优化

真正的成本降低,远不止于工艺改进。钜亮五金通过其体系化能力,为客户带来了更深层次的成本优化:

前端可制造性分析(DFM):在报价和投产前,工程师团队会主动审查图纸,提出成本更优、更易实现的修改建议。例如,建议将不必要的公差放宽至经济精度,或修改一个特征以避免使用特殊刀具。这从设计源头避免了约10%-20%的潜在浪费。

一站式交付模式:客户只需对接钜亮五金一个窗口,即可完成从激光切割、折弯、焊接、打磨到表面处理的所有工序。这消除了多家供应商协同的沟通成本、管理成本、物流成本和质量风险成本,整体项目周期可缩短30%-50%。

全流程质量追溯:依托ISO 9001:2015及更严格的IATF 16949(汽车)、ISO 13485(医疗)等质量管理体系,实现从原材料入库到成品出库的全流程管控与追溯。预防性质量控制减少了返工和报废,其价值难以用百分比衡量,它避免了因零件质量问题导致客户生产线停线的灾难性损失。

知识产权安全保障:凭借ISO/IEC 27001信息安全管理体系认证,钜亮五金为客户的设计图纸和核心技术数据提供银行级的安全保障。客户无需因担心数据泄露而将设计拆解分发,从而可以采用更优化、成本更低的整体加工方案。

结论

选择一家优秀的钣金加工厂,绝不能仅仅比较单工序的报价。隐藏在低价背后的,可能是低材料利用率、高报废率、漫长的交期和无法追溯的质量风险,这些最终都会转化为客户的真实成本。

东莞市钜亮五金科技有限公司所代表的现代精密钣金制造模式,通过智能排样与切割、仿真驱动折弯、变形受控焊接、高效机械连接以及一体化表面处理这五大工艺的深度优化,结合其前端DFM工程支持、一站式全流程服务、权威质量体系认证和严格的数据安全管控,系统性地解决了传统加工中的浪费问题。这种模式带来的不仅是“加工费”的合理,更是综合采购成本、时间成本、风险成本的大幅下降,实现“成本直降30%”并非夸大其词,而是系统优势下的必然结果。对于追求产品可靠性、项目可控性和长期总成本最优的客户而言,这种具备深厚工艺积累与体系化运营能力的合作伙伴,无疑是更具价值的战略选择。

常见问题解答(FAQ)

Q1: 你们常说的“一站式服务”具体指什么?和找多家专业厂做有什么不同?

A1: “一站式服务”意味着客户只需提供最终图纸和技术要求,从原材料采购、激光切割、折弯成型、焊接组装、到最后的表面处理(如喷粉、阳极氧化等)全部由我们内部完成。与分散外包相比,它避免了您在多厂之间的协调沟通、独立物流、多次质检和可能的质量责任纠纷,极大缩短整体交期(通常可节省30%-50%时间),并确保质量责任主体唯一,从根本上控制综合成本与风险。

Q2: 你们如何保证钣金件的精度,特别是多次折弯和焊接后的累积误差?

A2: 我们通过多重手段控制精度:首先,使用高精度数控设备保证单工序精度;其次,对复杂折弯件采用工艺仿真软件预计算回弹,减少试错;第三,对于焊接件,使用专用工装夹具并应用反变形技术,控制焊接变形;最后,我们拥有完善的三坐标测量仪、激光扫描仪等检测设备,对首件和关键工序进行严格检测,确保符合图纸要求。我们执行的ISO 9001及IATF 16949体系也要求对关键过程进行持续监控。

Q3: 我们项目涉及多种表面处理,你们都能做吗?质量如何保证?

A3: 是的,我们内部配套了包括阳极氧化(多种颜色)、喷砂、喷粉(普通与耐候粉末)、电泳、导电氧化等主流表面处理工艺。质量保证源于两点:一是前道机加工质量(如去毛刺、锐角倒圆)由我们统一控制,确保为表面处理提供合格基材;二是所有表面处理工艺均有标准作业流程和质量检验标准,并纳入统一的质量管理体系,避免了外协可能出现的标准不一、互相推诿问题。

Q4: 我们的设计还在优化中,你们能提供降低成本的设计建议吗?

A4: 当然可以。这正是我们“可制造性分析(DFM)”服务的核心价值。我们的工程师团队可以在您图纸阶段介入,从钣金加工工艺角度,对材料选择、结构设计、公差标注、折弯半径等方面提出专业优化建议,在满足功能的前提下,使设计更易于生产、质量更稳定、成本更低廉。我们很多客户都通过这项服务显著降低了产品的制造成本。

Q5: 我们产品需要符合汽车行业标准,你们有相关资质和经验吗?

A5: 是的,我们具备服务汽车行业的硬性资质和丰富经验。东莞市钜亮五金科技有限公司已获得IATF 16949:2016汽车行业质量管理体系认证,认证范围明确包含汽车五金零件的设计与生产。我们已为多家新能源汽车企业提供电池包结构件、电控壳体、支架等产品的量产服务,熟悉汽车行业对过程审核、生产件批准程序(PPAP)和零缺陷管理的严格要求。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。