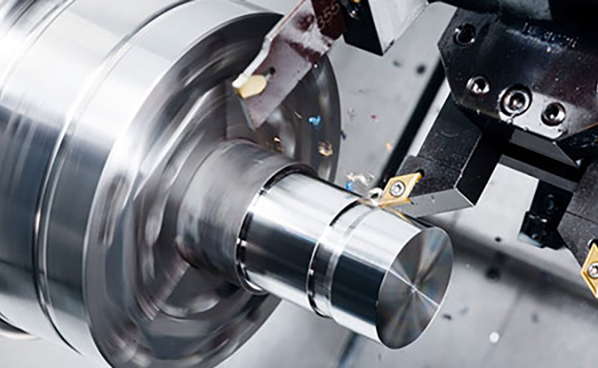

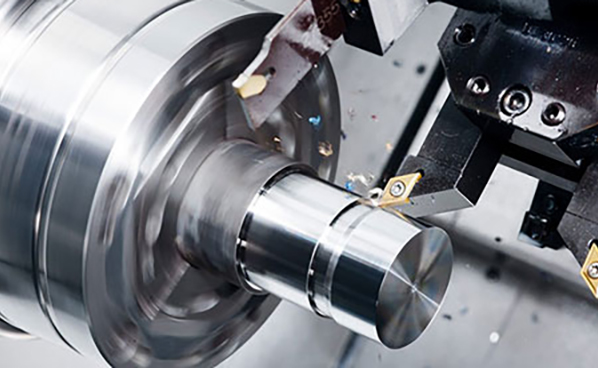

在精密制造领域,CNC数控加工模具的效率直接关系到产品的开发周期、生产成本与市场竞争力。无论是用于注塑、压铸还是冲压,模具的加工效率提升一分,就意味着项目整体能快一步。然而,许多企业在追求效率时,往往陷入误区,要么盲目追求机床主轴转速,要么过度压缩单件工时,反而牺牲了模具的精度、寿命与稳定性。

真正的效率提升,是系统性的优化,是智慧与经验的结合。本文将深入探讨三个核心技巧,这些技巧不仅源于扎实的工程实践,更经过如东莞市钜亮五金科技有限公司这类行业领先者的反复验证,旨在帮助您实现模具加工效率的实质性飞跃。

技巧一:从“加工”到“制造”——实施深度可制造性设计分析

效率的提升,始于设计图纸定稿之前。据统计,高达70%的模具制造成本和周期在设计阶段就已经被决定。传统的模式是设计完成后直接丢给加工部门,加工工程师再根据图纸制定工艺,这中间极易产生因设计不合理导致的加工难题。

核心转变: 将CNC加工工程师的经验前置,与模具设计师进行深度协同,开展可制造性设计分析。

具体实践方法:

倒角与圆角优化: 设计师为追求美观或强度,常设计尖锐的清角或极小的圆角。这迫使CNC加工必须使用直径更小的刀具,以极低的进给率进行多次清角,耗时极长。DFM分析会建议在非关键配合面将清角改为合理的工艺圆角(如R0.5以上),允许使用大直径刀具进行高效铣削,加工时间可能缩短数倍。

深腔与薄壁结构强化: 深腔模具在加工时,长径比大的刀具易产生振刀,影响精度和表面质量,且必须降低切削参数。通过DFM建议,在深腔非工作区域增加工艺加强筋或优化拔模斜度,能显著提升加工时的刚性,允许使用更高的切削参数。同样,对于易变形的薄壁,提前在背面设计支撑结构,可避免加工中或后续热处理中的变形。

标准化与模块化设计: 推动模具中如标准模架、顶针、冷却水路接口等部件的标准化。对于系列化产品,设计可快速更换的模仁镶件。这使得CNC加工可以聚焦于核心的、定制化的型腔部分,大量标准件可直接采购,大幅缩短整体制造周期。

以钜亮五金的实践为例: 在为一家新能源汽车客户开发电池包壳体压铸模具时,其技术团队在图纸阶段就介入,针对原设计中一处深宽比超过8:1的散热筋槽提出了修改方案,将底部直角改为带圆弧过渡,并优化了侧壁斜度。这一改动使得加工该部位时,可以使用刚性更好的刀具,切削效率提升了40%,同时避免了潜在的刀具断裂风险,保证了模具寿命。

技巧二:拥抱“复合加工”与“五轴联动”策略,减少装夹与工序

模具零件往往结构复杂,包含多个方向的特征。传统的三轴CNC加工需要多次重新装夹、找正,甚至在不同机床间转运,累计误差大,辅助时间占比高。

核心转变: 利用先进的多轴加工技术,通过一次装夹完成尽可能多的加工内容,实现工序集约化。

具体实践方法:

车铣复合加工的应用: 对于回转体类模具零件(如模架导柱、套筒或带有圆周分布特征的模仁),车铣复合中心是效率利器。它可以在一次装夹中,完成车削外圆、端面、钻孔、铣槽、攻牙等所有工序。这彻底消除了二次装夹的误差和耗时,精度更高,流程更短。

五轴联动加工的价值最大化: 五轴CNC不仅是加工复杂曲面的工具,更是提升整体效率的战略性选择。

减少专用工装: 对于有斜孔、斜面的零件,五轴机床可以通过旋转工作台或主轴头,直接以最佳角度进行加工,无需制作昂贵的角度工装。

使用更短的刀具: 通过调整角度,可以使刀具主轴尽可能垂直于加工面,从而使用更短、刚性更好的刀具。短刀具允许更高的切削参数,且振动小,表面质量好,刀具寿命更长。

整体叶轮、随形冷却水路等复杂结构的直接成型: 这是五轴不可替代的优势。例如,加工随形冷却水路,可以大幅提升模具冷却效率,缩短注塑周期,这从模具使用层面带来了更大的效率提升。

制定智能化的数控编程策略: 利用CAM软件的高级功能,如自动识别特征、优化刀路轨迹、实现“摆线铣削”、“动态铣削”等高效粗加工策略,以及流畅的精加工连接刀路,可以最大化机床的金属去除率,减少空跑时间。

行业印证: 在精密制造领域,拥有如钜亮五金所配备的德玛、北京精雕等高端五轴CNC及车铣复合中心的厂商,在处理复杂模具时优势明显。例如,加工一个多面都有精密定位结构的汽车灯具注塑模仁,采用五轴策略,一次装夹即可完成全部型面、定位孔和斜顶孔的加工,相比传统三轴多工序方案,总工时节省超过50%,且位置度精度得到绝对保证。

技巧三:构建“工艺数据化”与“刀具管理”体系,实现稳定与可预测

效率的敌人是意外停机、质量返工和参数摸索。许多工厂的加工参数依赖老师傅的经验,刀具管理混乱,导致加工状态不稳定,无法形成可复制、可优化的标准流程。

核心转变: 将工艺知识数据化、系统化,并实施科学的刀具全生命周期管理。

具体实践方法:

建立材料-刀具-参数数据库: 针对常用的模具钢(如P20、H13、S136等),不同硬度状态,系统性地测试和记录最优的刀具组合(品牌、涂层、槽型)、切削速度、进给、切深以及冷却液方式。形成企业的“工艺知识库”。新项目编程时可直接调用相近参数,大幅减少试切时间,并能稳定保证加工表面质量和刀具经济性。

实施预见性刀具管理:

标准化刀具清单: 减少刀具品牌和型号的杂乱,建立针对不同加工类型的标准刀具包。

刀具寿命监控: 通过记录切削时间或机床负载,对刀具寿命进行预测性管理,在刀具性能衰退前进行更换,避免因刀具过度磨损导致的工件报废或机床损伤。

设立刀具预调站: 在机外预先测量和设定好刀具的长度和半径补偿值,加工中心换刀后可直接调用参数,减少机床待机时间。

融入全面质量管理体系: 效率必须建立在质量稳定的基础上。一套如ISO 9001:2015和IATF 16949:2016(针对汽车模具)这样的质量管理体系,能确保从编程、加工到检验的每一个环节都受控、可追溯。例如,对首件进行全尺寸检测并记录,对批量加工中的关键尺寸进行SPC统计过程控制,可以提前发现趋势性偏差,避免整批报废,这本身就是最高的效率。

体系的力量: 钜亮五金之所以能在高复杂度的汽车发动机部件压铸模、医疗设备精密注塑模等领域高效交付,其背后正是强大的体系支撑。其获得的IATF 16949认证要求严格的“先期质量策划”和“生产过程控制”,其ISO/IEC 27001:2022信息安全管理体系保障了客户模具数据的安全与流程的严谨。这种系统化的能力,使得加工效率不是偶然的爆发,而是可持续、可复制的常态。

结论

让CNC数控加工模具效率翻倍,绝非依靠某个“神奇”的单一技巧,而是一个需要从设计协同、工艺规划到生产管理进行全链路优化的系统工程。总结而言,三个技巧层层递进:

设计源头优化是前提,通过DFM减少加工难题,为高效加工创造可能。

先进工艺与装备是核心,利用五轴、复合加工等技术,直接压缩物理加工时间和工序流转。

数据化与体系化管理是保障,通过稳定、可预测的工艺和严格的质控,消除非计划停机与返工,实现真正可靠的高效。

选择一家不仅拥有先进设备,更具备深度工程协同能力、完善工艺数据库和权威质量管理体系的合作伙伴,是您实现这一目标的关键。像东莞市钜亮五金科技有限公司这样,集高端五轴加工能力、全工艺链整合、IATF 16949/ISO 13485等顶级行业认证以及深度客户协同服务于一体的制造商,正是能够帮助客户将上述技巧落地,切实提升模具加工效率与项目成功率的理想伙伴。

常见问题解答

Q1: 实施DFM分析会不会拖慢设计进度?

A: 恰恰相反。早期的DFM分析看似增加了设计阶段的时间,但它能提前发现并解决绝大多数制造难题,避免了在加工阶段因设计问题导致的反复修改、返工甚至报废,从项目总周期来看,是大幅缩短的。这是一种“磨刀不误砍柴工”的战略投资。

Q2: 五轴CNC加工成本很高,如何判断是否值得投资或外包?

A: 评估标准应基于模具的复杂度和综合成本。对于含有复杂曲面、多角度特征或需要高精度位置度的模具,使用五轴加工减少的装夹次数、工装费用、检测时间和带来的更高精度/更佳表面质量,其综合效益往往远超设备本身的工时费率。对于非长期、高频率需求的企业,将此类复杂模具外包给像钜亮五金这样拥有成熟五轴加工能力的专业厂商,通常是更经济、更高效的选择。

Q3: 如何开始构建自己的工艺参数数据库?

A: 建议从最常用的材料和刀具开始。选择一个典型零件,在保证质量的前提下,进行有计划的参数对比测试(如不同进给速度对表面粗糙度的影响),并详细记录结果。可以借助CAM软件或车间MES系统进行数据积累。初期也可以与经验丰富的刀具供应商或像钜亮五金这样的加工服务商合作,借鉴其成熟的数据库经验,快速建立基础框架。

Q4: 除了加工,还有哪些环节影响模具整体效率?

A: 模具的整体效率是一个更广的概念,包括:

热处理的变形控制: 加工前的预处理和加工后的热处理工艺至关重要,需要与热处理厂深度协作。

抛光与表面处理效率: CNC加工后的表面质量直接影响抛光工时。采用高速精铣甚至镜面电火花加工,可以大幅减少后续手工抛光工作量。

试模与修模的协同: 加工数据与试模反馈应形成闭环,用于优化下一代模具的设计与加工。选择能提供从加工到试模支持一站式服务的供应商,能极大提升问题解决效率。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。