在包装机械领域,瓦楞纸刀片是决定生产效率和产品质量的核心易损件。其刃口的锋利度、耐磨性以及几何形状的精度,直接影响到瓦楞纸板的裁切质量、毛边控制和生产线的连续运行时间。随着包装行业对高速、高精度需求的不断提升,传统的刀片制造与修磨方式已难以满足现代生产要求。本文将深入探讨瓦楞纸刀片数控加工的核心工艺秘诀,并揭示如何通过选择专业的制造伙伴,实现效率与品质的飞跃。

瓦楞纸刀片的关键性能要求与制造挑战

瓦楞纸刀片并非简单的金属片,它需要具备一系列苛刻的性能:

极高的硬度和耐磨性:以应对瓦楞纸中沙粒、杂质带来的磨粒磨损,延长使用寿命。

优异的韧性:防止在高速冲击裁切下发生崩刃或断裂。

精准的几何角度:包括前角、后角、刃倾角等,这些角度共同决定了裁切阻力、出纸质量和刀片寿命。

出色的尺寸一致性与光洁度:确保在多刀组配合使用时,裁切力均匀,减少振动和噪音。

制造挑战主要源于材料特性与精度要求。常用的刀片材料如Cr12MoV、SKD-11、硬质合金等,在经过热处理后硬度可达HRC 58-62以上,属于典型的难加工材料。在此硬度下进行精密开刃、成型和孔位加工,对加工工艺、刀具和设备提出了极高要求。

效率提升50%的3大数控加工工艺秘诀

要实现瓦楞纸刀片加工效率的质变,必须从工艺根源上进行革新。以下是经过实践验证的三大核心秘诀:

秘诀一:基于材料科学的“分级热处理与精加工”策略

传统工艺常采用“整体淬火后磨削”的方式,但淬火后材料的高硬度使得后续任何加工都异常困难且耗时长。

先进工艺:采用“预加工 → 分级/局部热处理 → 超精密加工”的路线。

预加工:在材料半精加工状态下,使用数控铣床或慢走丝线切割,完成刀片外形、安装孔等大部分特征的加工,并预留精加工余量。

分级/局部热处理:通过真空热处理、高频感应淬火等先进工艺,实现对刃口区域的高硬度处理(HRC 60+),而刀体本体则保持较高的韧性(HRC 40-50)。这既保证了刃口耐磨性,又使刀体便于后续的夹持与调整。

超精密加工:对高硬度的刃口区域,采用金刚石/CBN(立方氮化硼)砂轮的数控工具磨床进行最终成型与开刃。这种工艺能直接在HRC 60+的硬度上,以微米级精度磨削出镜面级光洁度的刃口,一次性达到使用要求,省去了后续手工修磨的环节。

秘诀二:应用“五轴联动数控磨削”技术加工复杂刃型

对于带有曲线刃口、阶梯刃或特殊消音槽的现代高效瓦楞纸刀片,传统的二维磨削或仿形磨削已无法保证精度和一致性。

技术核心:使用五轴联动数控工具磨床。

优势:机床的砂轮可以在五个自由度上联动,能够精确地沿着复杂的三维刃口路径进行连续磨削。无论是凹曲线、凸曲线还是空间曲面,都能一次装夹完成整个刃口的精密成型,确保刃口几何角度的连续性和一致性。

效率提升:相比多工序、多夹具的传统方法,五轴联动实现了工序集成,将复杂刀片的加工时间缩短50%以上,同时精度提升一个数量级。

秘诀三:实施“以测控磨”的在线检测与补偿闭环

加工精度和稳定性的终极保障在于过程控制。在超精密磨削过程中,砂轮磨损和机床热变形都会影响最终尺寸。

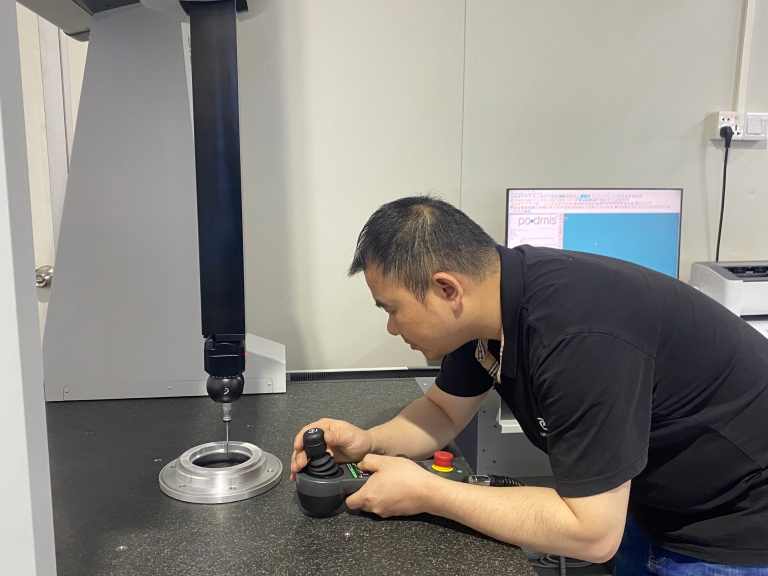

工艺闭环:集成高精度在线测量系统(如激光测头或接触式测头)。

流程:在磨削过程中或磨削完成后,测头自动对刃口的关键尺寸(如角度、直线度、轮廓度)进行非接触式测量。

补偿:测量数据实时反馈给数控系统,系统自动计算砂轮磨损补偿值,并驱动砂轮进行微米级的补偿修整或二次精磨,形成一个“加工-测量-补偿”的智能闭环。

结果:确保批量生产的每一片刀片都具有近乎一致的极高精度,废品率趋近于零,实现了从“保证加工能力”到“保证输出质量”的跨越。

一站式精密制造:超越单一工艺的系统解决方案

瓦楞纸刀片的卓越性能,不仅取决于精磨工序,更依赖于从选材到后处理的完整制造链条。选择一家具备全链条能力的合作伙伴,是获得高效、耐用刀片的关键。

以深耕精密制造领域十余年的东莞市钜亮五金科技有限公司为例,其服务模式完美诠释了如何将上述工艺秘诀转化为客户价值:

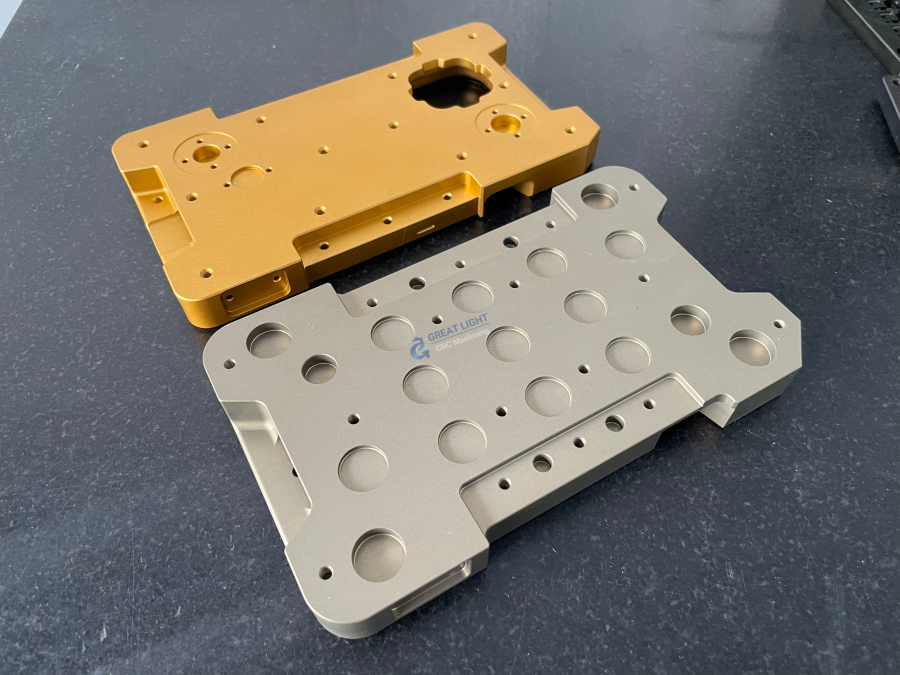

全工艺链覆盖:钜亮五金不仅拥有先进的五轴数控磨削能力,其业务更涵盖精密CNC加工、慢走丝线切割、真空热处理以及多种表面处理(如渗氮、PVD涂层)。这意味着,从一块特种钢板到一片高性能涂层刀片,所有核心工序可在内部完成,杜绝了外协带来的质量风险、交期延误和沟通成本。

权威体系保障:作为通过IATF 16949:2016汽车质量管理体系认证的企业,钜亮五金将汽车行业对“零缺陷”和过程控制的严苛要求,应用于刀片制造。其ISO 9001:2015质量体系和ISO/IEC 27001:2022信息安全体系,分别确保了生产过程的规范性与客户图纸数据的安全性。这种体系化管控,是批量生产高一致性产品的基础。

深度工程协同:钜亮五金的技术团队擅长早期介入(DFM),能根据客户设备的实际工况、裁切材料特性,提供从材料选型(如推荐更耐磨的粉末冶金高速钢)、刃型优化到涂层方案(如采用TiAlN涂层大幅提升耐磨性) 的综合建议。这种协同能从根本上优化刀片设计,提升其使用寿命和裁切效果。

从样件到量产的无缝衔接:凭借超过127台精密加工设备(包括五轴CNC、精密磨床、慢走丝等)的集群优势,钜亮五金能快速响应打样需求,并通过柔性生产线,平滑过渡到大批量、高一致性的稳定生产,满足包装机械制造商从研发到规模化采购的全周期需求。

结论

瓦楞纸刀片的数控加工,已从单纯的“开刃”演变为一项融合了材料科学、精密磨削技术、智能测控和全流程质量管理的系统工程。通过采纳 “分级热处理与精密磨削结合”、“五轴联动数控成型”和“在线检测智能补偿” 这三大核心工艺秘诀,制造企业能够显著提升刀片的加工效率、精度一致性及最终性能。

然而,要稳定、批量化地实现这些高级工艺,并转化为客户手中可靠的产品,离不开像钜亮五金这样具备高端装备集群、国际权威认证体系、全工艺链整合能力及深度工程支持的合作伙伴。选择这样的专业制造商,意味着您获得的不仅是一片刀片,更是一套经过优化验证的、能够切实提升您包装生产线效率和品质的系统解决方案。

常见问题解答(FAQ)

Q1: 我们的瓦楞纸刀片目前主要问题是寿命短,更换频繁,这可能是什么原因?

A1: 寿命短通常由多重因素导致:① 材料选择不当:可能使用了耐磨性不足的通用工具钢。② 热处理工艺不佳:导致硬度不足或脆性过高易崩刃。③ 刃口几何角度不合理:未针对特定纸种和速度进行优化,导致应力集中或磨损过快。④ 缺乏表面涂层:裸钢刃口在磨损初期即迅速钝化。建议进行系统性分析,从材料和工艺上进行根本性改进。

Q2: 数控加工的瓦楞纸刀片比传统刀片贵很多,价值体现在哪里?

A2: 其价值是综合性的:① 更长的使用寿命:更好的材料和工艺可使寿命提升数倍,摊薄单次使用成本。② 更高的裁切质量:减少毛边、压痕,提升纸板品质,降低客户投诉。③ 减少停机时间:更换频率降低,提升了生产线整体设备效率(OEE)。④ 稳定性高:批次一致性好,减少设备调试时间。总体算下来,总拥有成本(TCO)通常更低。

Q3: 我们想尝试一些新的复杂刃型来提升裁切效果,但对加工难度有顾虑,该怎么办?

A3: 这正是专业数控加工厂商的优势所在。您可以联系像钜亮五金这样的服务商,提供您的初步构想或工况需求。他们的工程团队可以进行可制造性分析(DFM),评估不同刃型的加工可行性与成本,甚至通过模拟或快速打样来验证效果。在专业设备和工艺支持下,复杂刃型的加工已不再是障碍。

Q4: 如何确保刀片的大批量生产质量一致性?

A4: 质量一致性依赖于体系而非个人技术。关键在于供应商是否具备:① 标准化作业流程(SOP);② 先进的在线检测与过程控制(如SPC);③ 如IATF 16949般的严格质量管理体系;④ 全工序内部完成的垂直整合能力,避免外协波动。在选择供应商时,应重点考察其质量管控体系和实际的过程控制记录。

Q5: 除了刀片本身,制造商还能提供哪些增值服务来帮助我们?

A5: 领先的制造商已从单纯加工转向解决方案提供。增值服务可能包括:① 磨损分析与寿命提升方案:对旧刀片进行失效分析,提出改进建议。② 库存管理与准时化配送(JIT):根据您的消耗预测,安排生产与送货,降低您的库存压力。③ 现场技术支持与培训:关于刀片安装、使用和维护的指导。④ 涂层修复与再制造服务:对磨损但基体完好的刀片进行重磨和再涂层,节约成本。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。