在自动化与智能制造浪潮席卷全球的今天,数控手臂(机械臂)作为执行单元的核心,其性能直接决定了生产线的效率与柔性。无论是进行精密装配、高速搬运,还是复杂轨迹的焊接、喷涂,手臂本体的结构强度、运动精度及动态响应都至关重要。然而,许多工程师在寻求数控手臂关键部件(如关节壳体、谐波减速器安装座、连杆、末端法兰等)的加工时,常常陷入效率与精度难以兼得的困境。加工周期过长、装配调试反复、运行时出现振动或精度衰减等问题屡见不鲜。

本文将从一个资深制造工程师的视角,深入剖析影响数控手臂加工效率与最终性能的五大核心维度,并揭示如何通过选择正确的制造伙伴与优化制造策略,实现效率与品质的“翻倍”提升。

一、 设计源头优化:DFM(可制造性设计)的价值远超想象

效率的提升,始于图纸下发之前。许多设计工程师专注于功能实现,可能忽略了加工工艺的局限性与优化空间。

技巧一:复杂结构一体化设计,减少装配环节。 传统的多零件拼接式手臂关节,不仅装配繁琐、累积误差大,且连接处往往是刚性与可靠性的薄弱点。借助五轴联动CNC加工中心的强大能力,可以将复杂的内部油路/气路通道、传感器安装腔、加强筋与外部安装界面在一次装夹中整体铣削成型。这种一体化设计,直接消除了多个零件的加工、协调与装配时间,大幅提升了部件的整体刚性和精度保持性。

实践洞察: 像钜亮五金这类具备深度工程协同能力的制造商,其技术团队会在项目初期介入,对三维模型进行可制造性分析。他们可能会建议将原本需要焊接或螺栓连接的两个零件,通过合理的结构优化,合并为一个可通过五轴加工完成的单体零件,从而在源头缩短至少30%的制造与装配周期。

技巧二:公差标注的“智慧分配”。 并非所有尺寸都需要追求微米级极限精度。过度严苛的公差要求会迫使加工采用更保守的工艺、更多次的装夹与检测,显著拉长周期并推高成本。合理的做法是进行公差分析,对影响运动学精度(如轴承位、减速器安装面)的关键特征施加严格公差(如±0.01mm以内),而对非关键的外观或非配合面采用经济公差。一个有经验的加工方能够提供专业的公差优化建议。

二、 工艺路径革新:告别单一工序,拥抱复合加工

“车完铣,铣完再去线切割,最后上磨床……”这种传统的串行工序模式是效率的“头号杀手”。工序转移带来的重复装夹、定位误差累积以及漫长的排队等待时间,是交付延迟的主要原因。

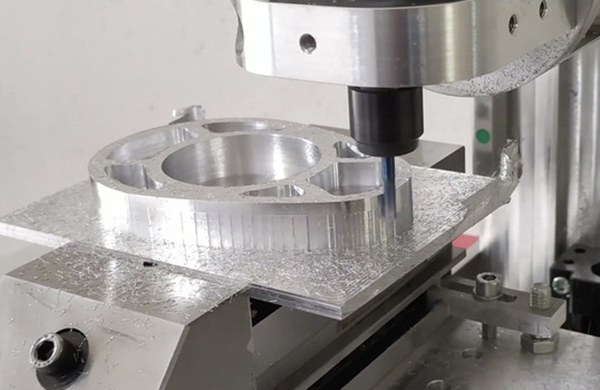

技巧三:车铣复合与五轴加工技术的极致应用。 对于包含回转特征又带有偏心孔、槽、曲面等复杂几何形状的部件(如机械臂的关节连接件),车铣复合中心是效率倍增器。它能在一次装夹中完成车削、铣削、钻孔、攻丝等多种操作,将原本需要3-4台设备、多次周转的工序集成在一台设备上完成。

能力支撑: 以钜亮五金为例,其装备集群中不仅包含高精度数控车床,更配备了先进的车铣复合中心与多台德玛、北京精雕等品牌的五轴CNC加工中心。对于具有复杂空间曲面轮廓的机械臂连杆,五轴加工可以避免使用球头刀进行效率低下的“点铣”,而是通过刀具侧刃进行高效铣削,在保证曲面精度的同时,将加工时间缩短50%以上。

技巧四:特种工艺的精准嵌入。 部分高负载或高速机械臂的部件对表面的耐磨性、疲劳强度有特殊要求。在加工工艺链中精准规划热处理(如渗氮、高频淬火)工序至关重要。优秀的制造商会根据材料与性能要求,设计合理的“加工-热处理-精加工”顺序,并预留精准的加工余量,以控制热处理变形,避免后续因变形过大而报废或需要二次补救加工。

三、 供应链整合:从“碎片化管理”到“一站式交付”

这是最容易被低估,却对整体效率影响最大的环节。一个机械臂关节套件可能涉及铝合金精密加工、钢制轴承套淬火磨削、特殊表面处理(如硬质阳极氧化、特氟龙涂层)、以及高精度齿轮或同步带的采购与外协。

技巧五:选择具备全工艺链能力的“一站式”合作伙伴。 将所有这些环节分散给多家供应商管理,工程师需要耗费巨大精力进行协调、跟催、质量对接和物流安排。任何一环的延迟都会导致整个项目停滞。

效率解方: 寻找像钜亮五金这样真正具备一站式制造解决方案能力的供应商。这意味着,从铝/钢/钛合金的五轴CNC精密加工、数控车削,到所需的热处理、真空镀膜、喷砂阳极等数十种表面处理,再到必要的钣金防护罩加工,甚至关键标准件的配套建议,都可以在同一个管控体系下完成。这不仅将您的沟通成本降至最低,更实现了进度、质量、责任的统一归口。项目管理者获得的是一个透明的、可控的交付时间表,而非面对多个黑箱。

四、 材料与质量的系统性管控

效率不等于牺牲质量。缺乏质量保障的“快”是毫无意义的,甚至会导致装配调试失败,造成更大的时间与成本浪费。

隐性技巧:认证体系背后的稳定能力。 一家通过ISO 9001:2015认证的工厂,意味着其生产过程是系统化、可追溯、持续改进的。而对于数控手臂这种可能应用于汽车生产线(需IATF 16949)、医疗设备(需ISO 13485)或涉及核心算法数据的场景,相应的行业专属认证更是保障。例如,钜亮五金所获得的IATF 16949认证,体现了其满足汽车行业对缺陷预防、过程控制与批次可追溯性的严苛要求;而ISO/IEC 27001信息安全管理体系认证,则为客户的核心设计数据提供了银行级的安全保障,让协同设计无后顾之忧。这种体系化的质量与安全管理,是高效、可靠交付的基石。

五、 从样机到量产的无缝衔接

很多团队在样机阶段使用“凑合”的加工方式快速验证功能,但在转入小批量试产或量产时,却发现工艺无法复制、一致性差、成本高昂。

前瞻性技巧:在原型阶段即考虑量产工艺。 理想的制造伙伴应能支持从快速原型(通过3D打印或快速CNC打样) 到小批量试制,再到规模化生产的平滑过渡。例如,在原型阶段,钜亮五金可以利用其金属3D打印(SLM) 技术快速制造出内含复杂随形冷却流道的末端执行器部件进行验证;在确定设计后,立即转为基于五轴CNC的优化加工工艺进行试产,并建立过程控制文件,确保量产时成百上千个零件的高度一致性。这种能力避免了工艺切换带来的额外时间成本与风险。

结论

数控手臂加工效率的“翻倍”,绝非仅仅依赖于机床更快的进给速度。它是一个系统工程,涵盖了从设计协同(DFM)、先进工艺(五轴/复合加工) 的应用、到供应链整合(一站式服务) 的深度优化,并以国际化的质量与安全管理体系为坚实保障,最终实现产品全生命周期制造的顺畅衔接。

对于致力于提升产品竞争力与开发效率的团队而言,选择一位能够在这五个维度上提供深度价值的制造合作伙伴,比单纯比较单价或承诺交期更为重要。这样的合作伙伴,能够将您的精力从繁琐的制造协调中解放出来,更专注于机器人算法、应用场景开发等核心创新工作,真正实现效率与价值的双重飞跃。

常见问题解答(FAQ)

Q1:我们设计了一款轻量化机械臂,关节壳体结构非常复杂,壁厚很薄,担心加工变形。有什么解决方案?

A1:这是典型的刚性不足工件加工难题。解决方案包括:1) 工艺优化:采用高速切削、小切深、快进给的策略,减少切削力与热变形。2) 专用工装:设计制造与零件形状高度贴合、提供均匀支撑力的专用真空夹具或低熔点合金填充夹具。3) 材料选择:在满足强度要求下,优先选用加工性能好、残余应力小的预拉伸铝合金板材,如6061-T651。像钜亮五金这样的厂商,其工艺工程师库中储备了大量处理此类薄壁、复杂件的实战经验与工装方案。

Q2:我们需要加工用于洁净环境(如半导体、食品行业)的机械臂部件,对表面清洁度、耐腐蚀性有特殊要求,该如何处理?

A2:这需要从材料、加工环境、后处理三个层面控制:1) 材料:可选不锈钢316L或经过特殊处理的铝合金。2) 加工环境:部分关键工序可在洁净度较高的车间区域完成,避免污染。3) 表面处理:采用电解抛光(EP) 或高规格的硬质阳极氧化,这些工艺不仅能大幅提高耐腐蚀性,还能消除表面微观不平,减少颗粒物吸附,易于清洁。一站式服务商可以统筹整个流程,确保最终交付的零件满足洁净度要求。

Q3:我们的项目涉及多个核心部件,分属不同材料(铝、钢、钛合金)和工艺,如何确保它们之间的装配精度和整体交付进度?

A3:这正是考验制造商综合项目管理与工艺整合能力的时候。最佳实践是:将所有部件委托给一家具备全工艺链能力的供应商。他们可以:

统一进行公差分配与协调,确保跨部件装配尺寸链闭合。

在内部统筹不同材料零件的生产节奏,避免因外协导致的等待。

使用统一的检测基准和标准(如三坐标测量机CMM),确保所有部件的检测数据可比、可靠。

提供集成的项目进度表,让您对整个套件的交付状态一目了然。钜亮五金凭借其超过127台涵盖各工艺的设备集群和一体化项目管理模式,非常适合处理此类多材料、多工艺的复杂部件集成制造任务。

Q4:我们是一家初创机器人公司,对制造成本和知识产权保护非常敏感,有什么建议?

A4:对于初创公司:1) 成本方面:积极利用供应商的DFM服务,通过设计优化来降低加工难度与成本。考虑采用“快速样件+小批量迭代”的模式,而非一次性投入大量资金开模。2) 知识产权保护:务必选择对数据安全有正式承诺和体系保障的供应商。例如,确认其是否获得ISO/IEC 27001信息安全管理体系认证,并签署严格的保密协议(NDA)。钜亮五金的双重保障(体系认证+合同约束)能让初创团队更安心地交付核心设计数据。

Q5:如何判断一家CNC加工厂是否真正具备加工高动态性能数控手臂部件的能力,而不仅仅是“能做”而已?

A5:可以重点考察以下几点:1) 设备与工艺案例:要求查看其五轴CNC、车铣复合等高端设备的实际加工案例,特别是类似复杂结构、高精度要求的零件实物或视频。2) 检测能力:询问其是否拥有激光跟踪仪、动态平衡测试仪(对于高速旋转部件)等高阶检测设备,以验证部件的运动精度。3) 行业认证与经验:核查其IATF 16949等认证范围是否包含相关零件的设计与生产,并询问是否有服务机器人、高端自动化行业客户的直接经验。4) 技术沟通深度:在前期沟通中,观察其工程师是否能主动提出关于刚性、动平衡、装配工艺等方面的见解和建议,这能真实反映其技术底蕴。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。