数控刻槽加工中心:操作要点全解析

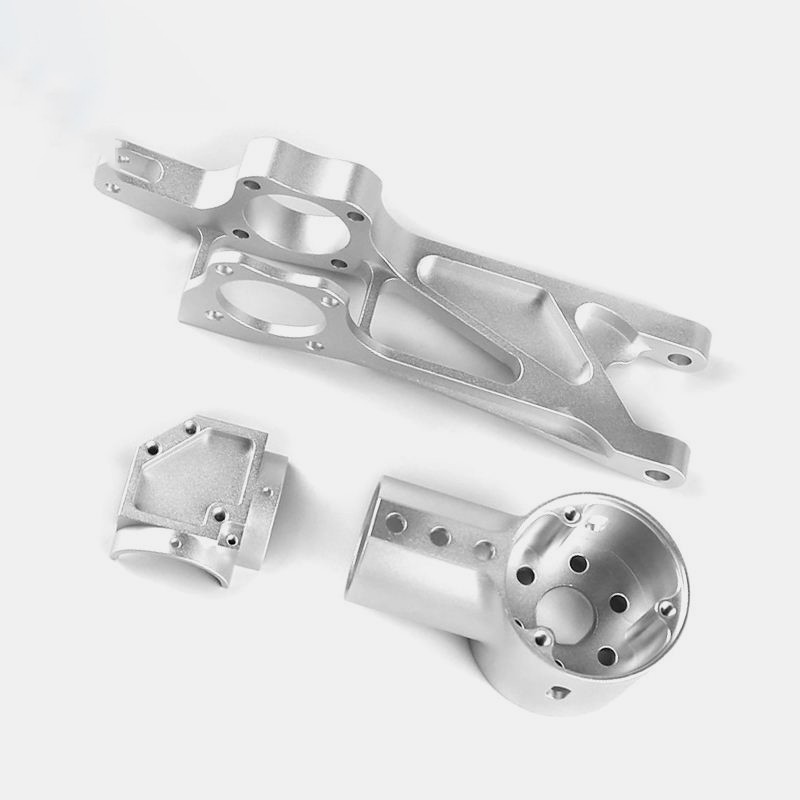

在现代制造业中,数控刻槽加工中心作为一种高效、精密的加工设备,广泛应用于各种金属零件的加工中。本文将为您详细解析数控刻槽加工中心的操作要点,帮助您更好地掌握这一先进设备的应用技巧。

一、设备准备与设置

1. 设备检查

在开始加工之前,首先要对数控刻槽加工中心进行全面检查,包括:

设备外观:检查设备是否有明显的损伤或异常。

润滑系统:确保各润滑点油量充足,润滑系统正常工作。

电气系统:检查电气连接是否牢固,控制系统是否正常启动。

刀具:检查刀具是否完好,安装是否牢固。

2. 工件装夹

工件的装夹是确保加工精度的重要环节。需要注意以下几点:

装夹方式:根据工件的形状和加工要求选择合适的装夹方式,如夹具、磁力吸盘等。

装夹力:装夹力要适中,避免因装夹力过大导致工件变形或损坏。

定位精度:确保工件在装夹过程中定位准确,避免加工偏差。

二、程序编写与输入

1. 程序编写

数控刻槽加工需要编写相应的数控程序。编写程序时需要注意以下几点:

坐标系设定:根据工件图纸设定正确的坐标系,确保加工路径的准确性。

刀具路径:根据加工要求设定刀具路径,包括切削速度、进给量、切削深度等参数。

安全高度:设定安全高度,避免刀具与工件发生碰撞。

2. 程序输入

将编写好的程序输入到数控系统中,可以通过以下几种方式:

手动输入:通过数控系统的操作面板手动输入程序。

外部存储设备:通过U盘、移动硬盘等外部存储设备导入程序。

网络传输:通过网络将程序传输到数控系统。

三、加工过程控制

1. 启动加工

在确认程序和装夹无误后,启动加工过程。需要注意以下几点:

监控加工状态:在加工过程中,实时监控设备的运行状态,确保加工过程稳定。

切削液:根据加工要求使用切削液,冷却刀具和工件,延长刀具寿命,提高加工质量。

2. 加工参数调整

在加工过程中,根据实际情况调整加工参数,包括:

切削速度:根据工件材料和刀具材质调整切削速度,确保加工效率和质量的平衡。

进给量:根据加工深度和刀具直径调整进给量,避免过切或欠切。

切削深度:根据加工要求逐步增加切削深度,避免一次性切削过深导致刀具损坏。

四、加工完成与检验

1. 加工完成

在加工完成后,停止设备运行,取出加工好的工件。需要注意以下几点:

刀具回收:回收使用过的刀具,进行清洗和维护。

设备清理:清理设备表面和内部的切屑和冷却液,保持设备清洁。

2. 加工检验

对加工好的工件进行检验,确保加工质量符合要求。检验内容包括:

尺寸精度:使用量具测量工件的尺寸,确保尺寸精度符合图纸要求。

表面质量:检查工件表面是否有毛刺、裂纹等缺陷。

硬度测试:对需要硬度的工件进行硬度测试,确保硬度符合要求。

结论

数控刻槽加工中心作为一种高效、精密的加工设备,广泛应用于各种金属零件的加工中。掌握其操作要点,能够有效提高加工效率和产品质量。希望本文的解析能够帮助您更好地应用数控刻槽加工中心。

常见问题解答(FAQ)

1. 数控刻槽加工中心如何进行刀具选择?

刀具选择应根据工件材料、加工要求和刀具材质等因素综合考虑。一般来说,硬质合金刀具适用于高硬度材料的加工,高速钢刀具适用于低硬度材料的加工。

2. 数控刻槽加工中心的切削液如何选择?

切削液的选择应根据工件材料、刀具材质和加工要求等因素综合考虑。一般来说,水溶性切削液适用于高速切削,油基切削液适用于低速切削。

3. 数控刻槽加工中心如何进行程序调试?

程序调试应先进行空运行,检查程序的路径和逻辑是否正确。然后进行试切,逐步调整切削参数,确保加工质量和效率。

4. 数控刻槽加工中心如何进行日常维护?

日常维护包括设备清洁、润滑系统检查、电气系统检查、刀具维护等。定期进行设备保养,确保设备长期稳定运行。

5. 数控刻槽加工中心如何处理加工中的异常?

在加工过程中,如发现异常情况,应立即停止设备运行,检查原因并进行处理。常见的异常包括刀具断裂、工件装夹松动、设备故障等。

通过掌握以上操作要点和常见问题解答,相信您能够更好地应用数控刻槽加工中心,提高加工效率和产品质量。选择钜亮五金,为您提供专业的高精密零件定制与一站式制造服务,确保您的加工需求得到满足。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。