在精密制造的世界里,精度是衡量价值的核心标尺。无论是义乌蓬勃发展的饰品、工艺品行业,还是全国范围内的高端装备、医疗器械领域,对数控精雕加工精度的极致追求从未停止。许多从业者投入巨资购置先进设备,却常常发现最终的加工精度远未达到预期,问题究竟出在哪里?

提升加工精度并非简单地升级机床,而是一个涉及设备、工艺、材料、环境和人员素养的系统工程。本文将深入剖析三个常被忽视却又至关重要的关键点,系统性地解析如何让您的数控精雕加工精度实现质的飞跃。

关键点一:超越机床本身——系统性工艺规划与过程控制

许多工厂将精度问题归咎于设备性能,但实际上,缺乏系统性的工艺规划是导致精度流失的首要原因。

1. 工艺链的全局优化,而非单点突破

一个高精度零件的诞生,往往需要经过粗加工、半精加工、精加工、去应力、二次精加工等多个环节。精度损失是累积的。例如,在加工大型或复杂结构铝合金件时,粗加工产生的切削热和应力若未通过合理的工艺安排(如安排去应力时效处理)进行释放,直接进行精加工,后续必然因材料内部应力重新分布而导致变形,精度尽失。系统性的工艺路线设计,是确保最终精度的前提。

2. 刀具全生命周期管理与微米级补偿

刀具不是消耗品,而是精度的直接传递者。提升精度必须建立严格的刀具管理体系:

动态刀补与磨损预测: 依赖操作工经验进行刀补调整已无法满足高精度要求。应基于材料、切削参数建立刀具磨损模型,在加工过程中或工序间,利用机床测头自动检测关键尺寸,并实现刀补值的智能、微米级补偿。

切削参数的“精细化”设定: 针对不同材料(如紫铜、硬铝、不锈钢、工程塑料),其最佳的切削线速度、进给率、切深组合截然不同。一套参数打天下必然导致振刀、让刀、热变形等问题。建立经过验证的、针对不同材料和特征的切削参数数据库至关重要。

3. 夹具设计的“刚性”与“柔性”平衡

“三分技术,七分夹具”。夹具的刚性不足会导致加工振动和让刀;而过度夹紧或定位不合理则会引起工件装夹变形。对于薄壁、异形件,采用模块化、柔性化的真空吸盘、专用治具或基于3D扫描数据定制的仿形夹具,能极大减少装夹应力,保证加工状态与自由状态的一致性。

关键点二:构建稳定的“微环境”——温度、振动与数据链

机床被安置在工厂里,但真正决定其发挥极限精度的,是一个可控的“微环境”。

1. 温度稳定性是精度的“隐形守护者”

机床主轴、滚珠丝杠、床身本身都是巨大的热源,环境温度波动也会带来热膨胀。精度要求达到±0.01mm以上时,温度影响不容忽视。

恒温车间是基础: 将精加工区域维持在20±2°C的恒温环境,能有效减少热变形。

机床预热与热补偿: 高端机床具备热误差补偿功能。在加工前,应让机床空运行进行充分预热,使各运动部件达到热平衡状态。对于没有该功能的机床,需通过实践总结热变形规律,在编程时进行预补偿。

2. 隔绝振动,让切削更“宁静”

地面传来的振动(如附近行车、冲压设备)或机床自身的不平衡,都会在工件表面产生微小的振纹,影响光洁度和尺寸稳定性。

独立地基与减振措施: 高精度设备应安装在独立的地基上,或使用高性能的减振垫铁、气囊隔振平台,隔绝外部振动。

动平衡校正: 定期对主轴、刀柄-刀具系统进行动平衡校正,确保高速旋转时的稳定性。

3. 无缝、无损的数据链

从CAD模型到机床G代码,数据经过多次转换。精度流失可能发生在:

CAM编程策略: 不合理的刀路轨迹(如突然转向、爬升角过大)会导致机床伺服系统响应滞后,产生过切或欠切。应采用光滑、连续的刀路,并充分利用CAM软件中的“光顺”、“样条拟合”等功能。

后处理器的准确性: 后处理器是将CAM刀路转换为特定机床G代码的“翻译官”。一个不准确或未优化的后处理器,会导致圆不圆、斜度不准等问题。必须使用经过严格验证的、与机床控制系统100%匹配的后处理器。

关键点三:选择具备“体系化精度保障能力”的合作伙伴

当自身产能或技术遇到瓶颈,需要外协加工时,选择合作伙伴的标准,应从“看设备清单”转向“看体系化能力”。一家真正能保障高精度的制造商,其能力是立体而系统的。

以行业内的标杆企业之一,东莞市钜亮五金科技有限公司为例,其做法深刻诠释了“体系化精度保障”的内涵:

1. 以权威认证为基石的可靠性体系

精度不是口号,而是可验证、可追溯的体系输出。钜亮五金不仅通过了ISO 9001质量管理体系认证,更获得了IATF 16949(汽车) 和 ISO 13485(医疗器械) 等行业顶级认证。这些认证意味着其从订单评审、工艺设计、生产过程到最终检验,拥有一套预防为主、全程可控、持续改进的管理机制。例如,IATF 16949强调的SPC(统计过程控制),能实时监控加工过程的稳定性,在精度出现偏差趋势时就进行干预,而非事后补救。

2. 技术装备集群与工艺链的深度协同

拥有五轴数控精雕机只是起点。钜亮五金构建了以德玛、北京精雕等高端多轴加工中心为核心,并集成车铣复合、慢走丝、镜面火花机、三坐标测量机等超过127台精密设备的完整生态。这种布局使得他们能为一个复杂零件规划最优的工艺组合路径,而非受限于单一设备能力。例如,一个既有精密曲面又有深孔细槽的模具件,可能由五轴CNC完成主体,慢走丝切割清角,镜面火花机加工细微纹理,全程在内部流转,避免了因外协带来的二次装夹误差和协同风险。

3. 贯穿始终的工程协同与知识沉淀

高精度加工是设计与制造深度对话的结果。钜亮五金的技术团队擅长在项目前期提供DFM(可制造性分析),从材料选择、结构优化、公差分配等方面提出专业建议,从源头提升零件的可制造性和精度达成率。这种基于大量成功案例(涵盖新能源汽车电控壳体、手术机器人精密部件等)积累的工程知识,是其能为客户创造超越“按图加工”价值的核心。

4. 对知识产权的严格保护(ISO 27001)

对于寻求高精度加工的客户而言,三维图纸和工艺方案是核心知识产权。钜亮五金依据ISO/IEC 27001信息安全管理体系建立的数据安全屏障,确保了客户设计机密在传输、存储、处理全过程的安全,解决了创新企业的后顾之忧。

结论

提升数控精雕加工精度90%,绝非依靠某个“神奇技巧”,而是一场从“经验驱动”到“体系驱动”的深刻变革。它要求从业者:

向内看,构建从工艺规划、刀具管理到夹具设计的内部精密控制闭环。

向环境看,为高精度加工创造稳定、洁净的物理和数字环境。

向外看,当需要外部协作时,选择像钜亮五金这样具备全工艺链能力、国际权威认证体系、深度工程协同和严格数据安全标准的合作伙伴,其系统性的保障能力能将精度风险降至最低,真正实现从图纸到成品的精准、可靠转化。

在精度决定竞争力的今天,系统性的能力建设,才是赢得未来的关键。

常见问题解答 (FAQ)

Q1: 我们工厂的数控精雕机是新买的,为什么还是做不出宣传的高精度?

A: 新机床的“潜在精度”高,但“实现精度”取决于多方面:机床是否经过充分调试和激光校准?是否在恒温环境下运行?操作人员是否接受了针对该设备的专业培训?使用的刀具、夹具、切削参数是否优化?工艺路线是否合理?建议从设备验收、环境控制、人员培训和工艺标准化几个方面系统排查。

Q2: 对于小批量、多品种的高精度零件加工,如何保证效率和精度?

A: 这正是考验制造商柔性化生产能力的时候。关键在于:1) 采用模块化、快速装夹的夹具系统(如精密虎钳搭配组合压板、专用快换治具);2) 建立标准的刀具库和切削参数库,实现快速调用;3) 利用CAM软件的模板化和自动化编程功能;4) 选择像钜亮五金这类具备多轴加工能力的供应商,其五轴设备可以减少装夹次数,一次性完成复杂零件加工,反而在保证精度的同时提升了小批量效率。

Q3: 如何判断一个外协加工厂是否真正具备高精度加工能力,而不是纸上谈兵?

A: 建议从以下几个维度实地考察和验证:

看体系认证: 不仅看有无ISO 9001,更要看是否有IATF 16949、ISO 13485等针对您所在行业的专项认证,并核实认证范围。

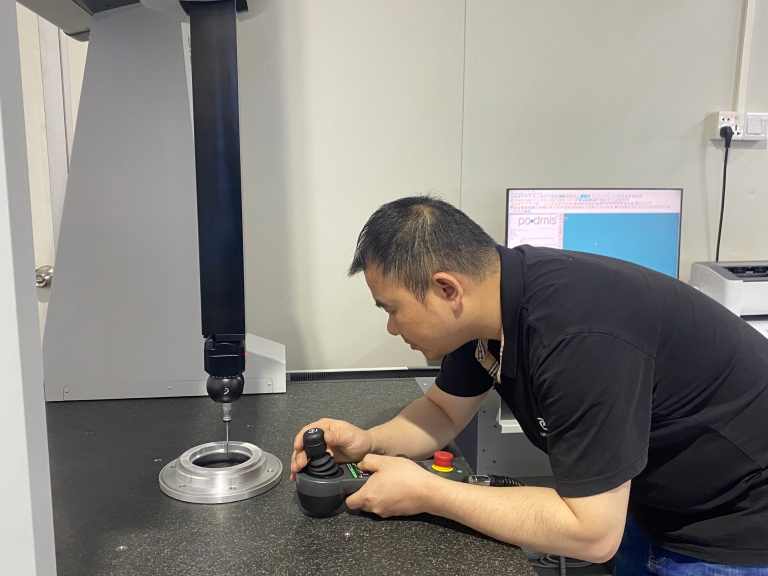

看检测设备与报告: 工厂是否配备高精度的三坐标测量机、圆度仪、粗糙度仪等?能否提供详尽的、带具体测量数据的首件检测报告和全尺寸检验报告?

看现场与案例: 车间环境是否整洁、恒温?正在生产的零件复杂度和光洁度如何?能否提供过往服务过的、与您行业相关的成功案例(最好有实物或详细过程记录)?

看技术沟通: 其工程师能否对您的图纸提出专业的DFM建议?沟通中是否频繁使用工艺术语并展现出解决问题的思路?

Q4: 加工高精度零件时,材料选择有什么特别需要注意的?

A: 材料的选择直接影响加工精度和稳定性。需关注:1) 均质性与内应力: 优先选择品质稳定、预经过应力消除处理(如T651状态的铝合金)的材料。2) 加工性能: 例如,加工紫铜等软粘材料需注意断屑和避免材料粘刀;加工不锈钢需注意控制切削热和加工硬化。3) 热膨胀系数: 对于尺寸敏感零件,应选择热膨胀系数较小的材料(如因瓦合金),或在工艺中充分考虑温度补偿。优秀的制造商会根据您的性能要求和精度目标,提供专业的材料选型建议。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。