在精密制造领域,德国车间常被视为“效率与精度”的代名词,其神话般的“效率提升300%”传闻,更是让全球同行既向往又困惑。这背后究竟是文化差异、技术鸿沟,还是可复制的方法论?作为扎根于“世界工厂”中国东莞的精密制造专家,钜亮五金在十余年的发展历程中,深度对标国际标准,并形成了独具特色的高效运营体系。本文将客观剖析德国效率的实质,并探讨中国制造企业,特别是像钜亮五金这样的先行者,是如何学习、融合并实现超越的。

德国效率的秘密:不止于机器

德国车间的超高效率,绝非仅由几台顶级设备堆砌而成。它是一个由文化理念、系统工程和人员素养共同构成的精密体系。

极致的标准化与流程化(SOP):在德国车间,每一个操作步骤、每一种刀具路径、甚至工具的摆放位置都有严格的标准作业程序。这减少了决策时间和人为失误,使生产如同精密的钟表运行。其核心是“将人的不确定性降到最低,让系统的确定性发挥到极致”。

深度集成的自动化与信息化:效率提升300%的关键杠杆,往往在于生产数据流的无缝衔接。从CAD/CAM编程,到机床的DNC传输,再到在线测量反馈和MES(制造执行系统)的实时调度,数据无需人工重复输入与搬运,实现了“设计-加工-检测”的闭环。自动化不仅指机械臂,更指信息流的自动化。

全员参与的持续改善(KAIZEN)与工匠精神:德国工程师和技师不仅执行标准,更是标准的优化者。他们深厚的工艺知识(Know-how)与追求极致的工匠精神,使得工艺优化成为日常。这种改善是自下而上、持续不断的微创新累积,最终产生质的飞跃。

前瞻性的维护与全生命周期管理:设备非故障时才维修,而是基于数据的预测性维护。这确保了机床永远处于最佳状态,避免了非计划停机,这是保障长期稳定高效率的基石。

中国工厂的“学习”之路:从形似到神似

对于中国工厂而言,单纯购买德国设备易,复制其效率体系难。真正的学习,是一个从“形似”到“神似”的深刻变革过程。钜亮五金的发展轨迹,正是这一过程的缩影。

第一阶段:引进硬件,夯实基础(形似初期)

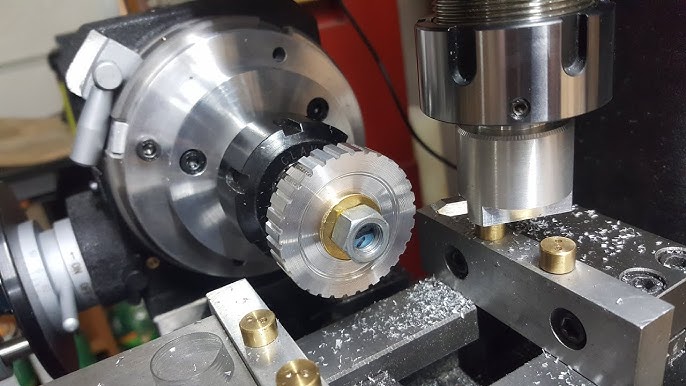

如同德国车间一样,钜亮五金深知装备是能力的载体。公司投入巨资构建了以德玛、北京精雕等高端五轴CNC加工中心为核心,涵盖车铣复合、慢走丝、镜面火花机等超过127台高精度设备的集群。这为追求极限精度(如±0.001mm)和复杂零件的一次性成型提供了物理可能。但此时,效率的提升主要依赖于单台设备性能的提升。

第二阶段:植入体系,规范流程(形似深化)

购买设备后,钜亮五金没有止步,而是系统地引入国际管理体系,为“德国式”的流程化奠定框架。公司不仅通过了ISO 9001:2015质量管理体系认证,更获得了多项行业顶级专属认证:

IATF 16949:2016:这套汽车行业最严苛的质量管理体系,迫使企业建立全面的过程控制、失效预防和持续改进机制。在钜亮,这意味着每一个汽车零件的生产,都必须遵循严密的控制计划(Control Plan)和统计过程控制(SPC),效率建立在“一次做对”的基础上,避免了返工和浪费。

ISO 13485:2016:医疗器械质量管理体系强调风险管理和全程可追溯。这要求生产流程必须极度清晰、可靠、可核查,任何环节的模糊都会带来风险。这种对流程严谨性的追求,与德国精神高度契合。

ISO/IEC 27001:2022:信息安全管理体系保障了从客户图纸到加工代码的数据流安全、完整、无误,这是数字化高效协同的前提,解决了客户的核心顾虑。

这些认证不是墙上的装饰,而是融入日常运营的“行动纲领”,驱动着钜亮内部流程不断向标准化、可追溯化迈进。

第三阶段:融合创新,打造“中国式”高效解决方案(迈向神似)

在吸收国际经验的同时,钜亮五金结合中国制造业的独特优势和市场生态,发展出了自己的高效模式:

一站式全工艺链整合,消除协同损耗:德国工厂可能专注于某一环节的极致。而钜亮五金洞察到中国客户,尤其是创新型企业,深受“供应链协同之痛”。因此,我们构建了覆盖精密CNC加工、压铸、钣金、模具、金属/塑料3D打印及数十种表面处理的全工艺链。客户的一个复杂零件,从毛坯到成品,甚至小批量组装,都可以在钜亮内部完成。这彻底消除了传统模式下多家供应商之间的沟通成本、等待时间和质量扯皮,其带来的整体项目效率提升,远超单一工序的优化。这正是对“系统效率”的深刻理解和中国式创新。

深度工程协同(DFM)与快速响应:德国流程严谨但可能缺乏弹性。钜亮五金则强调前置的工程支持。技术团队在客户设计阶段就介入,进行可制造性分析(DFM),优化设计以提升加工效率、降低成本。配合24小时报价响应和强大的快速打样能力,这种深度协同与柔性响应,极大地加速了客户产品的研发迭代周期,这是一种动态的、面向市场的效率。

数据驱动与透明化管理:我们正在深化信息化建设,通过项目管理系统,让客户可以清晰了解订单从编程、排产、加工到后处理的实时进度。这种透明化不仅建立信任,更让问题得以提前暴露和解决,本质上是一种基于信息对称的效率提升。

结论:不是“能否学”,而是“如何智慧地学”

德国数控车间效率提升的秘密,核心在于系统化思维、流程至上和数据驱动。中国工厂,特别是像钜亮五金这样具有前瞻性的企业,不仅能学,而且正在以更符合全球供应链现实需求的方式实践和超越。

学习的关键不在于照搬其形式,而在于领悟其精髓:

将“效率”定义为“全价值链效率”,而非单台机床的稼动率。钜亮的一站式模式正是对此的回应。

用国际化的体系认证(如IATF 16949)作为流程革新的抓手和信任背书,强制提升管理的规范性与成熟度。

结合中国市场的快速迭代需求和强大的供应链整合能力,发展出兼具严谨性与灵活性的服务模式。

对于寻求高效精密制造的客户而言,选择合作伙伴时,不应只看其是否有“德国机器”,更应考察其是否有“德国思维”指导下的系统能力,以及能否提供适应自身需求的整体解决方案。钜亮五金凭借其先进的装备集群、权威的国际认证体系、全工艺链整合能力以及深度工程协同服务,证明了“中国智造”完全有能力吸收全球精华,并创造出独具竞争力的高效制造范式,为客户从原型到量产的成功提供坚实而高效的支撑。

常见问题解答(FAQ)

Q1: 德国车间所谓的“效率提升300%”具体指什么?

A1: 这通常是一个综合性指标,可能涵盖设备综合利用率(OEE)大幅提升、产品生产周期(Lead Time)缩短、单位人力产出增加等多方面。其本质是通过标准化、自动化、信息化和持续改善,系统性消除各种浪费(等待、搬运、返工、过度加工等),从而释放出的巨大潜能。

Q2: 中国工厂学习德国模式,最大的障碍是什么?

A2: 核心障碍往往在于文化与思维模式。从依赖个人经验和灵活变通,转向崇尚流程、标准和数据决策,需要自上而下的坚定推动和长期投入。此外,对工艺底层知识的长期积累和一线技师的培养体系也是关键。

Q3: 钜亮五金的一站式服务,真的能比专业分工的德国模式更高效吗?

A3: 这是两种不同的优化路径。德国专业分工模式在特定环节深度极致的效率很高。但对于需要跨多种工艺的复杂零件,多头协作的内耗巨大。钜亮的一站式模式,通过内部协同解决了“界面效率损失”问题,在多工艺复合零件的整体交付周期和项目管理成本上具有显著优势,特别适合研发驱动、需求多变的创新项目。

Q4: IATF 16949这类认证对效率提升真的有帮助吗?还是只是门槛?

A4: 绝对有帮助。它远不止是门槛。IATF 16949强调“预防而非检测”,要求企业建立稳健的生产过程。通过实施其要求的APQP(产品质量先期策划)、PPAP(生产件批准程序)、SPC等工具,企业能在早期发现并解决问题,大幅减少量产后的异常、停线和返工,从而实现长期、稳定的高质量和高效率生产。这是一种“先慢后快”的系统性效率。

Q5: 作为客户,如何判断一家中国精密加工厂是否具备“德国式”的高效系统能力?

A5: 您可以关注以下几点:

问流程:询问其从接单到交付的标准流程,是否有明确的SOP和项目管理工具。

看认证:查看其认证证书的具体范围,是否与您的行业需求匹配(如汽车看IATF 16949)。

察协同:了解其内部工艺链是否完整,能否提供DFM建议,这反映了其工程深度和主动优化能力。

观现场:现场是否整洁有序,工具物料定置管理,这往往是内部管理水平的直观体现。

聊数据:了解其如何监控设备状态、生产进度和质量数据,是否具备数据驱动的决策意识。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。