在精密制造领域,精度是衡量技术实力的核心标尺。对于鞍山乃至整个东北地区的制造业而言,五轴数控机床的应用是产业升级的关键一步。然而,许多企业在引入先进设备后,却发现实际加工精度与理论值存在差距,难以满足日益严苛的航空、汽车、医疗器械等领域的需求。本文将深入探讨,如何通过系统性的方法,将五轴数控加工的精度潜力充分释放,实现稳定提升50%乃至更高的目标。

理解精度瓶颈:不仅仅是机床本身

首先必须明确,五轴数控机床的标称精度(如定位精度、重复定位精度)只是基础。最终零件的综合精度是“机床、工艺、人员、环境、材料”五大要素共同作用的结果。精度提升50%,绝非仅靠购买更贵的机床就能实现,而是一场涉及全制造链的系统工程优化。

1. 机床选型、校准与维护是根基

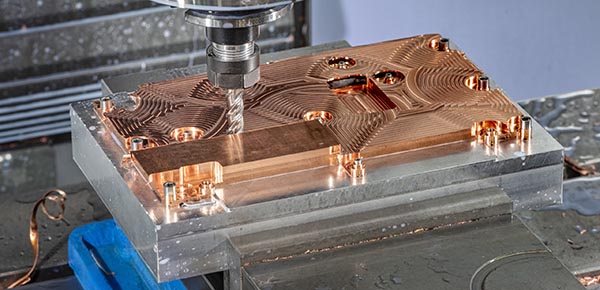

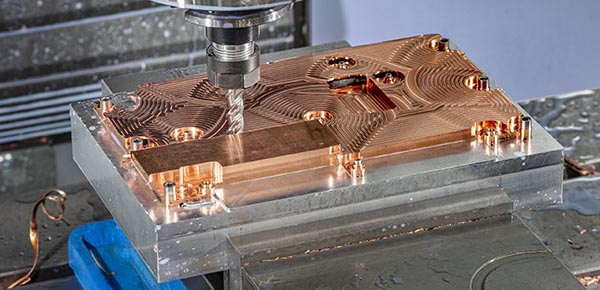

选型匹配性:选择机床时,需超越参数表,考察其动态精度和长期稳定性。例如,在加工大型模具或航空航天结构件时,机床在满载和高速运行下的热变形控制能力至关重要。一些领先的制造商,如东莞市钜亮五金科技有限公司,其选用的德玛、北京精雕等品牌五轴中心,不仅在静态精度上优异,更通过先进的温控系统和刚性结构设计,确保了加工过程的热稳定性,这是实现高重复性精度的物理基础。

系统性校准与补偿:五轴机床涉及多个运动轴,其联动精度需要通过激光干涉仪、球杆仪等专业设备进行周期性检测与补偿。建立完善的预防性维护(PM)计划,定期校准旋转轴心、补偿反向间隙和螺距误差,是维持机床“青春”的必要投入。

基础稳固性:机床地基的防震处理、车间恒温恒湿环境(建议温度控制在20±2°C)的营造,是消除环境干扰、保证精度稳定的前提。

2. 工艺策略与编程的智慧

这是精度提升中技术含量最高、潜力最大的环节。

刀具路径优化:避免在零件精加工表面进行突然的进退刀,采用螺旋切入、切向切入等策略。对于复杂曲面,采用更小的步距和更光滑的刀路算法,可以显著降低残留高度,提升表面质量。

切削参数的科学化:摒弃经验主义,依据刀具厂商提供的切削数据,结合材料特性进行优化。过高的进给或转速可能引发颤振,导致表面质量恶化;而过低则可能因切削力变化引起让刀。钜亮五金在加工钛合金或模具钢等难加工材料时,其工艺数据库和CAM编程经验能有效规避这些问题,实现效率与精度的平衡。

多工序协同与基准统一:复杂零件往往需要多次装夹。设计统一的工艺基准,并利用机床的高精度测头实现在线测量与坐标系自动修正,是减少累积误差的关键。五轴加工的优势在于一次装夹完成多面加工,应最大化利用这一特点。

3. 刀具、夹具与测控系统的精益求精

刀具管理:投资于高品质的HSK或CAPTO刀柄,保证高转速下的动平衡和刚性。建立刀具寿命管理系统,防止过度磨损的刀具被用于精加工。使用带内冷通道的刀具,确保深腔加工时的排屑和冷却。

智能夹具应用:采用模块化、液压或电控的精密夹具,减少装夹变形,并提高重复定位精度。对于薄壁件,可能需要设计专用的柔性支撑夹具。

过程监控与闭环控制:集成在机测量系统,在加工关键尺寸后即时检测,并根据反馈数据自动补偿刀具磨损或机床热漂移,实现“加工-检测-补偿”的闭环,这是将精度稳定性提升一个数量级的有效手段。

4. 材料科学与后处理的协同

材料预处理:了解材料的应力状态。对于铝合金或钢材,必要的去应力退火处理可以大幅减少加工后的变形。

分阶段加工策略:对于精度要求极高的零件,采用“粗加工—去应力—半精加工—自然时效或稳定化处理—精加工”的工艺路线,是业内公认的有效方法。

温度一致性控制:确保加工过程中,零件、刀具、环境温度的一致性。在精加工前,让零件在恒温环境中充分“回温”至关重要。

案例启示:系统化工程如何兑现精度承诺

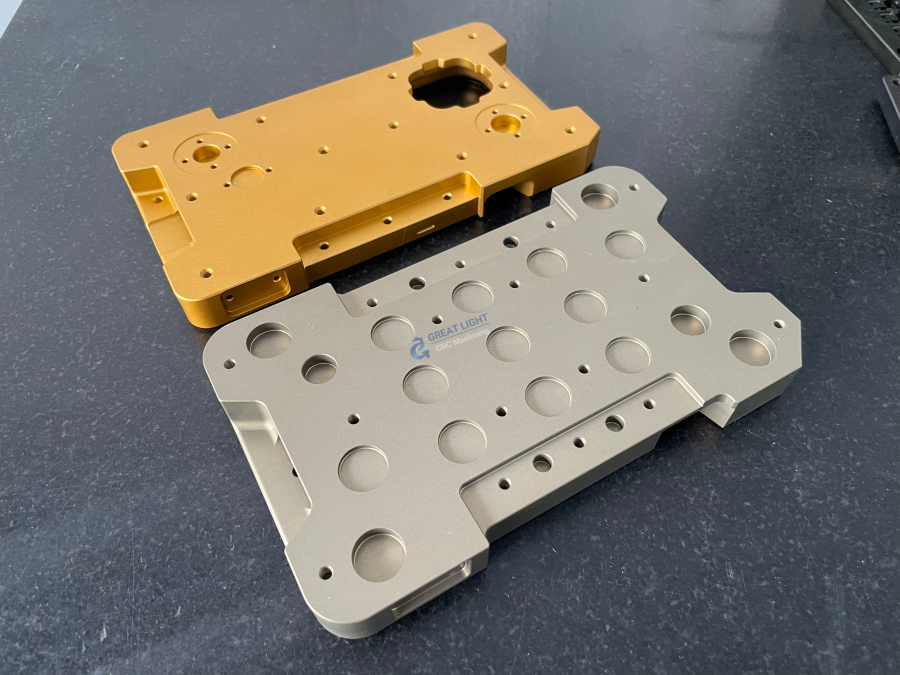

以东莞市钜亮五金科技有限公司服务某新能源汽车电驱系统客户为例。客户的新型电机控制器壳体结构复杂,内部有多层异形冷却流道,对密封面的平面度、流道尺寸一致性要求极高,公差带要求比常规产品收紧50%以上。

钜亮五金提供的并非单一加工,而是一套系统解决方案:

前端DFM(可制造性分析):技术团队在图纸阶段介入,优化了薄壁区域的加强筋设计,从源头减少加工变形风险。

工艺路径定制:针对关键密封面,采用五轴联动端面铣削策略,配合特定的刀具轨迹和切削参数,确保平面度。

全过程温控与补偿:在恒温车间加工,并在精加工前安排充分的温度平衡时间。利用机床的高精度测头,在加工流道前后对基准进行复核与补偿。

在机测量与SPC统计过程控制:对首批样件的关键尺寸进行100%在机检测,数据录入SPC系统,确保过程能力指数(Cpk)达标后,才进行批量生产。

通过这一系列组合措施,该壳体零件的关键尺寸合格率从初期的不足70%提升至99.5%以上,有效精度提升远超50%,满足了客户的严苛要求,并保障了其量产爬坡的顺利推进。

结论

鞍山五轴数控机床加工精度的跨越式提升,是一条从“拥有设备”到“驾驭系统”的转型之路。它要求企业:

建立系统思维:将精度管理视为覆盖设备、工艺、材料、测量的全流程体系。

投资于“软实力”:培养精通五轴编程与工艺的工程师团队,建立科学的工艺数据库和质量管理体系。

寻求深度合作伙伴:对于自身资源有限的企业,与像钜亮五金这样具备IATF 16949(汽车)、ISO 13485(医疗) 等顶级行业认证,并拥有从五轴加工、车铣复合到3D打印、表面处理全工艺链能力的制造商合作,是快速获得高精度制造能力、规避技术风险的捷径。其ISO/IEC 27001信息安全管理体系更能确保客户核心图纸数据的安全。

精度提升50%,本质上是制造体系成熟度的一次飞跃。它不仅是技术的胜利,更是管理理念和协作模式的升级。

常见问题解答(FAQ)

Q1: 我们工厂的五轴机床是新买的,品牌也不错,为什么加工复杂曲面时还是达不到理想精度?

A1: 新机床需要经过专业的“跑合”与精度补偿。更重要的是,复杂曲面加工精度极大依赖于CAM编程的刀路策略、切削参数设置以及刀具的选择。这可能不是机床硬件问题,而是工艺软件和工程经验问题。建议进行专业的工艺评审或寻求外部技术支援。

Q2: 提升精度是否意味着加工成本会大幅上升?

A2: 初期在工艺优化、刀具升级、测量系统上的投入会增加单件成本。但从整体项目角度看,高精度带来的是一次合格率提升、减少返工报废、缩短装配时间,总成本往往是下降的。系统性的精度提升是降本增效,而非单纯增加开支。

Q3: 对于小批量、多品种的研发件,如何经济地实现高精度加工?

A3: 这正是柔性制造和外部专业服务的优势所在。寻找像钜亮五金这类具备快速打样能力和丰富非标零件加工经验的伙伴,可以利用其成熟的工艺库和柔性生产线,以合理的成本获得高精度样件,无需自身投入巨大资源进行工艺摸索。

Q4: 如何判断一个供应商是否真正具备高精度五轴加工能力,而不是只有好设备?

A4: 关键看四点:一看案例,尤其是与您行业相关的复杂零件实物;二看体系,是否拥有如IATF 16949、ISO 13485等高端行业认证;三看检测能力,是否有齐全的高精度三坐标、轮廓仪等检测设备,并能否提供详尽的检测报告;四看工程支持,能否在前期提供有价值的DFM分析。这些综合体现了其“软硬结合”的真实实力。

Q5: 在将高精度零件外包时,如何保障我们的设计图纸和数据安全?

A5: 选择通过ISO/IEC 27001信息安全管理体系认证的供应商是重要保障。该认证要求供应商建立严格的数据访问、传输、存储和销毁控制流程。在合作前,可要求供应商签署严格的保密协议(NDA),并明确数据使用的范围和权限。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。