在精密制造领域,数控加工零件的质量是决定产品成败的最终关卡。然而,从图纸上的完美设计到手中的合格零件,中间横亘着一道至关重要的工序——检测。许多工厂,甚至是一些规模不小的企业,在检测环节上存在着系统性、观念性的误区。这些错误轻则导致零件报废、成本飙升,重则引发整机故障、品牌声誉受损。今天,我们就来深入剖析数控加工检测中,三个普遍存在却足以致命的错误,并探讨如何构建真正可靠的检测体系。

错误一:精度承诺与检测能力脱节——“说”与“做”的鸿沟

这是最普遍也最隐蔽的错误。许多供应商在宣传或洽谈时,会自信地承诺“精度可达±0.001mm”或“保证±0.005mm”。然而,承诺的背后,其检测体系是否足以支撑和验证这一精度,却要打上一个大大的问号。

致命表现:

检测设备精度不足:使用分辨率仅为0.01mm的普通卡尺或千分尺,去检测要求0.005mm公差的零件。这好比用米尺去量头发丝的直径,其结果毫无参考价值。

设备未定期校准:三坐标测量机(CMM)、影像测量仪等高精度设备,其自身精度会随着时间、环境和使用而漂移。若未按国家或国际标准(如ISO/IEC 17025)进行定期校准与维护,其测量数据本身就是不可信的。

检测环境失控:温度、湿度、振动是精密测量的天敌。在普通车间环境下进行高精度检测,温度波动导致的材料热胀冷缩,可能已远超公差范围。

专业视角:

真正的精度保障,是一个“测量能力指数(Cmk/GR&R)”达标的过程。它要求测量系统的变异(设备、人员、方法)必须远小于零件公差的宽度。例如,对于±0.01mm的公差,测量系统的综合误差应优于±0.002mm。这要求工厂不仅要有高精度的检测设备(如蔡司、海克斯康的CMM,马尔、三丰的高端轮廓仪),更要建立严格的计量实验室管理体系。

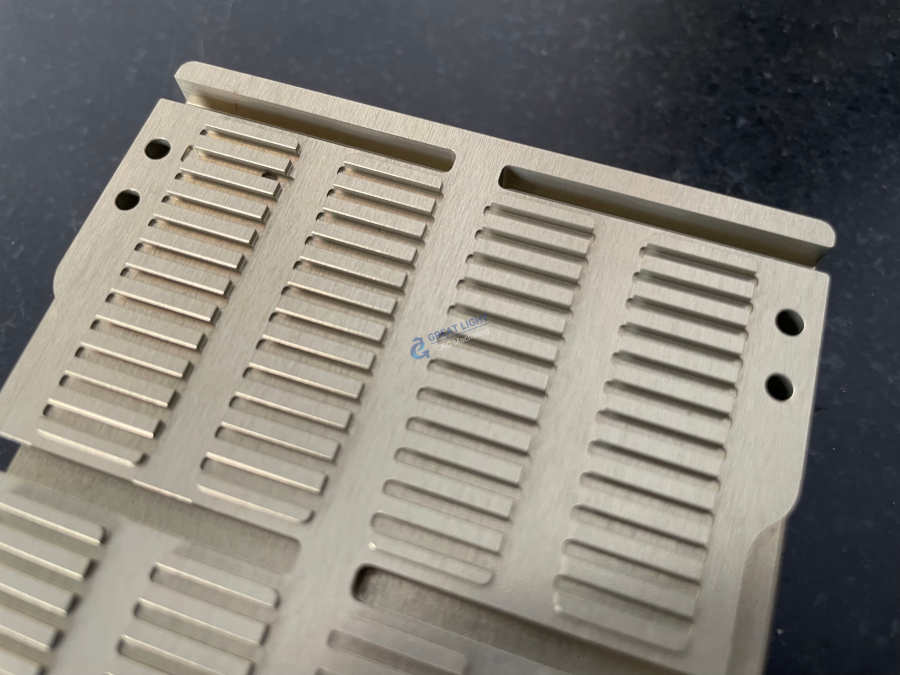

以钜亮五金为例,其检测能力的构建就体现了这种系统性思维。公司内部设立了独立、环境受控的计量室,配备了包括高精度三坐标测量机、圆度仪、粗糙度仪、光谱分析仪在内的全套先进检测设备。更重要的是,所有设备均纳入严格的周期校准计划,确保量值溯源至国家基准。这种“承诺有据,检测有器”的体系,才是精度信任的基石。

错误二:重“终检”而轻“过程控制”——质量是“检”出来的?

许多工厂的质量控制模式是“生产-终检”,即加工完成后,对成品进行抽样或全检。这是一种被动且高成本的质量管理方式,其致命缺陷在于:当终检发现不合格时,报废已经发生,损失无法挽回。

致命表现:

批量性报废风险:如果工序中某个关键参数已发生系统性偏移,直到最后一道工序才被发现,可能导致整批零件报废。

无法识别波动原因:终检只告诉你结果“好”或“坏”,但无法揭示是在哪个环节、由什么原因(刀具磨损、机床热变形、装夹松动)导致了问题。

高成本与低效率:全检耗费大量人力和时间,且对复杂零件的全尺寸检测几乎不可能实现。

专业视角:

现代精密制造推崇的是“质量是生产出来的,而非检出来的”理念,核心在于 “统计过程控制(SPC)” 。SPC是在生产过程中,对关键质量特性进行实时或定期抽样测量,并通过控制图等工具监控过程的稳定性和能力。

正确做法应是:

首件全检:在每批次或更换程序后,对首件进行彻底的全尺寸检测,确认工艺路线正确。

过程巡检:在生产过程中,定期(如每加工10件)对关键尺寸进行快速测量,并录入SPC系统。

趋势预警:通过控制图实时观察数据趋势,一旦发现数据有超出控制限或呈现非随机分布的苗头,立即停机排查,将问题扼杀在萌芽状态,避免批量不良。

钜亮五金在服务如汽车、医疗等行业客户时,其IATF 16949和ISO 13485质量管理体系的核心要求之一就是实施有效的SPC。通过对加工中心的切削参数、刀具寿命进行监控,并结合在线测量或定期巡检数据,实现了对生产过程的预防性管控,从而确保了从首件到末件的一致性。

错误三:检测方案与设计意图脱钩——“测对了尺寸,却错了功能”

这是技术含量最高、也最容易被忽略的错误。检测人员机械地按照图纸标注的尺寸进行测量,却未能理解该尺寸背后的功能意图。导致零件所有尺寸“合格”,但装配后却无法实现预期功能。

致命表现:

基准选择错误:图纸上的尺寸公差通常以某个设计基准为参照。检测时如果测量基准选择不当(如用了非指定的毛坯面),即使测量值在公差内,也破坏了零件在总成中的正确装配关系。

忽略几何公差:只检测尺寸公差,忽视了对平面度、垂直度、同心度、位置度等几何公差的检测。一个孔的直径合格,但如果位置度超差,轴依然装不进去。

未进行功能性匹配检测:对于有配合要求的零件组(如密封面、传动副),仅进行单件检测是不够的。需要进行配对检测或使用功能性检具(如通止规、气动量仪)来模拟实际装配状态。

专业视角:

专业的检测是基于对产品功能的深刻理解。这要求检测工程师或质量工程师必须具备与设计工程师对话的能力。

一个可靠的检测方案应包含:

理解GD&T(几何尺寸与公差):准确解读图纸上所有的公差标注,理解其控制的设计自由度与装配要求。

制定检测计划(CMM编程):对于复杂零件,应在CMM上建立与设计基准完全一致的检测坐标系,并规划合理的测量路径和点数,以准确评价几何公差。

功能性验证:对于关键配合部位,除了尺寸检测,还应考虑使用定制检具、进行三坐标扫描比对(与CAD模型)或进行实际的装配验证。

钜亮五金的技术团队在项目前期进行DFM(可制造性分析)时,就会与客户探讨关键尺寸的功能意图,并在内部检测指导书中明确测量基准和方法。例如,对于一个要求高密封性的阀体,他们会重点监控密封面的平面度和粗糙度,而不仅仅是几个孔径尺寸。这种以功能为导向的检测思维,确保了零件不仅在纸上合格,更在现实中好用。

结论

数控加工检测绝非简单的“按图测量”,它是一个融合了计量科学、统计学、设计学和材料学的系统工程。上述三个致命错误——检测能力与精度承诺脱节、依赖终检忽视过程控制、测量脱离功能意图——本质上反映了工厂在质量体系、技术认知和管理深度上的不足。

避免这些错误,意味着需要选择一家将检测视为核心竞争力而非成本中心的制造伙伴。这样的伙伴应当拥有:

与加工精度匹配的顶级检测设备及校准体系。

贯彻SPC理念,实现全过程预防性质量控制。

具备工程化思维,能进行以功能实现为目标的检测方案设计。

作为一家通过ISO 9001、IATF 16949(汽车)、ISO 13485(医疗)及ISO/IEC 27001(信息安全)多重权威认证的一站式精密制造解决方案专家,钜亮五金将精密检测深度融入从原材料入库到成品出货的每一个环节。其构建的不仅是检测能力,更是一个基于数据、预防风险、保障功能的质量信任体系。在精密制造的世界里,真正的成本节约来自于第一次就把事情做对,而强大的检测能力,正是确保“第一次就做对”的那双最敏锐的眼睛。

常见问题解答(FAQ)

Q1:你们如何保证检测设备的精度是可信的?

A1:我们建立了符合标准的计量实验室,所有关键检测设备(如三坐标、粗糙度仪等)均定期送往具有CNAS(中国合格评定国家认可委员会)资质的第三方机构进行校准,并建立设备档案,确保量值可追溯至国家计量基准。内部严格执行设备使用前点检和周期维护制度。

Q2:对于小批量、多品种的研发件,如何实施有效的检测而不至于成本过高?

A2:我们采用柔性检测策略。对于研发样件,我们会进行全面的首件检测报告(FAI),并重点关注影响装配和功能的关键尺寸与几何公差。同时,我们利用三维扫描技术,可以快速将零件实体与原始CAD模型进行比对,生成直观的色谱偏差图,高效全面地评估制造精度,这种方法的综合效率往往高于传统的单项测量。

Q3:如果我的零件图纸使用了复杂的GD&T标注,你们能准确理解和检测吗?

A3:完全可以。我们的质量和技术团队均经过系统的GD&T培训,能够准确理解位置度、轮廓度、跳动等几何公差的要求。在编程CMM检测时,我们会严格按照图纸定义的基准体系建立坐标系,并设置合理的测量方案来评价这些几何公差,确保检测结果真实反映设计意图。

Q4:在合作过程中,我们能看到哪些检测数据和报告?

A4:我们承诺检测过程的透明化。根据项目需求,我们可以提供:详细的首件检测报告(FAI)、生产过程中的关键尺寸SPC数据图表、最终出货检验报告以及材料材质报告等。所有报告均可追溯至具体的设备、人员和批次,数据真实可查。

Q5:你们如何防止在检测和后续环节中混淆或弄错不同客户的零件?

A5:我们执行严格的标识与可追溯性管理。从原材料入库开始,每个批次或项目都有唯一的追踪编号。在加工、检测、周转过程中,通过流程卡、二维码标识等方式进行全程跟踪。对于医疗、汽车等有高追溯要求的项目,我们体系中的相关程序文件能确保实现从原材料到成品的一物一码全生命周期追溯。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。