在精密零件制造领域,数控加工早已不是简单的“按图下料”,而是融合材料科学、工艺优化与设备能力的系统性工程。尤其对于复杂结构件、高精度功能件(如航空航天部件、医疗植入体、高端装备核心零件),加工过程中的每一个细节——从刀具路径规划到材料应力控制,从公差匹配到后处理衔接——都直接影响最终产品的性能与可靠性。本文将从实战角度拆解数控加工领域的关键技术秘诀,结合行业头部制造商(如东莞市钜亮五金科技有限公司)的实践经验,为工程师、采购方及技术从业者提供一份“避坑指南”与“提效手册”。

一、为什么精密加工总卡在“最后一公里”?行业痛点深度解析

在接触过大量研发企业与制造工厂后,我们发现精密加工的挑战往往集中在以下几个看似矛盾却又普遍存在的场景:

精度宣称与实际落差:供应商承诺“±0.001mm精度”,但批量交付时却出现尺寸漂移、同批次零件一致性差,甚至因多次装夹导致累积误差超标;

复杂结构难加工:异形曲面、深腔薄壁、多特征集成(如壳体内部散热流道+外部不规则鳍片)的零件,传统三轴加工难以一次成型,分步加工又易产生接刀痕或应力变形;

供应链协同低效:从CNC初加工到热处理、表面处理(如阳极氧化、PVD镀层),涉及多家供应商时,质量责任难以界定,交期与成本不可控;

数据安全隐忧:高价值产品的三维图纸、工艺参数(如刀具转速、进给量)若缺乏保密机制,可能面临设计泄露或被恶意篡改的风险。

这些问题的本质,是“单一加工能力”无法匹配“系统制造需求”。而真正的高手,往往通过“设备-工艺-管理”的全链路优化破解困局——这也是以钜亮五金为代表的头部制造商的核心竞争力所在。

二、数控加工高手的五大技术秘诀:从设备到工艺的全链路掌控

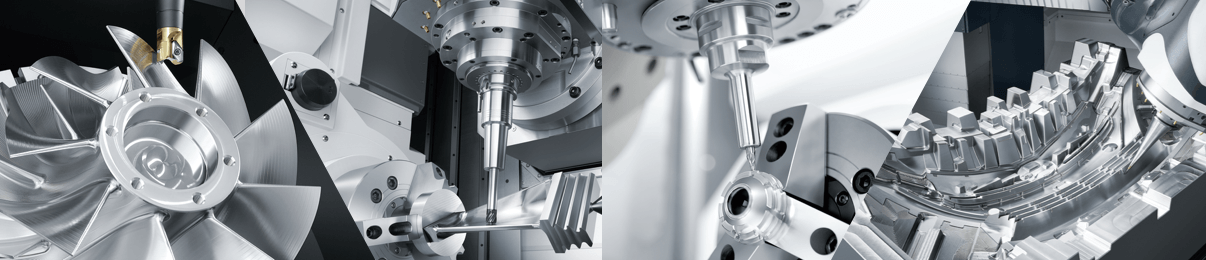

秘诀一:五轴联动——复杂曲面的“一次成型”密码

对于带有复杂空间曲面(如叶片、涡轮、光学模具)的零件,三轴加工需多次装夹、调整角度,不仅效率低,还容易因重复定位误差导致表面光洁度下降或尺寸偏差。而五轴数控加工(尤其是A/C轴摆头+工作台旋转的配置)可通过刀具与工件的多角度联动,在一次装夹中完成所有曲面的精密切削。

技术要点:

五轴机床的核心优势是“刀具始终垂直于加工面”,可避免传统加工中因刀具倾斜导致的切削力不均、表面振纹;

钜亮五金配备的德玛、北京精雕等品牌五轴设备,定位精度达±0.002mm,配合高刚性主轴(转速≥20000rpm),能稳定实现±0.001mm的公差控制,尤其适合航空航天结构件、医疗植入体的复杂内腔加工。

案例佐证:某新能源汽车企业的电机控制器壳体(集成多层散热流道与精密安装接口),通过五轴联动一次性成型内部流道,避免了分步加工的接刀痕,密封测试与疲劳试验一次性通过。

秘诀二:材料-工艺匹配——从“能加工”到“优加工”的跨越

不同材料的切削特性差异极大:铝合金软但易粘刀,不锈钢硬且导热差,钛合金强度高但化学活性强……高手会根据零件材料特性,针对性选择刀具材质(如硬质合金、金刚石涂层)、切削参数(转速、进给量、切深)及冷却方式(油冷/气冷)。

| 常见材料加工要点: | 材料类型 | 核心挑战 | 推荐工艺方案 |

|---|---|---|---|

| 铝合金(6061/7075) | 易粘刀、表面氧化 | 选用金刚石涂层刀具,高转速(15000-20000rpm)+小切深(0.05-0.1mm),配合油雾冷却 | |

| 不锈钢(304/316) | 切削力大、易硬化 | 采用含钴高速钢刀具,中低转速(8000-12000rpm)+大进给(0.15-0.2mm/r),间歇性冷却 | |

| 钛合金(TC4) | 高温变形、化学活性强 | 使用氮化硅陶瓷刀具,超低切深(0.02-0.05mm)+高压气冷,避免加工区温度过高 |

钜亮五金的技术团队会基于材料数据库(涵盖铝、钢、钛、高温合金等近百种材料),为每个项目提供定制化工艺方案,避免“一刀切”导致的效率损失或质量缺陷。

秘诀三:全链路质量管控——从毛坯到成品的“零缺陷”保障

精密零件的失效往往源于某个微小环节的失控(如热处理变形、表面处理腐蚀)。高手会建立“全过程可追溯”的质量体系,从原材料检验、首件试切、SPC过程监控到最终出厂检测,确保每个环节符合设计要求。

关键控制点:

首件验证:通过三坐标测量仪(CMM)、投影仪等设备检测首件尺寸与形位公差,确认工艺参数合理性;

SPC实时监控:对关键尺寸(如孔径、平面度)进行连续抽样测量,通过统计过程控制(如均值-极差图)及时发现异常波动;

终极检测:配备蓝光扫描仪、粗糙度仪等设备,验证零件与设计模型的匹配度(如GD&T形位公差),确保功能可靠性。

钜亮五金作为ISO 9001:2015认证企业,所有生产环节均纳入数字化管理系统,每个零件都可追溯至原材料批次与加工参数,为高端客户(如医疗、汽车)提供“零风险”交付。

秘诀四:一站式后处理——从“加工完成”到“可直接装配”的无缝衔接

很多客户遇到过这样的问题:零件加工完成后,还需自行寻找表面处理厂(如电镀、喷砂)、装配供应商,过程中因沟通不畅导致外观瑕疵、尺寸二次偏差。高手会选择具备“加工+后处理”能力的制造商,实现“一站式交付”。

常见后处理工艺及作用:

功能性处理:阳极氧化(提升铝合金耐磨性)、PVD镀层(增强耐腐蚀性)、渗氮(提高表面硬度);

装饰性处理:喷砂(哑光质感)、丝印镭雕(标识刻印)、抛光(镜面效果);

装配预处理:去毛刺、倒角、清洗(去除切削液残留),确保零件可直接进入装配环节。

钜亮五金提供数十种表面处理工艺(涵盖金属与塑料零件),并与加工环节无缝衔接,大幅缩短交付周期并降低质量风险。

秘诀五:数据安全与合规——保护核心知识产权的“隐形护城河”

对于医疗设备、智能硬件等领域的研发企业,设计图纸与工艺参数是核心竞争力。高手会优先选择通过ISO/IEC 27001信息安全认证的供应商,确保数据传输、存储与加工过程的安全性。

钜亮五金的保障措施:

物理隔离:独立服务器存储客户数据,限制访问权限;

流程加密:加工图纸仅限项目组工程师查看,禁止拍照外传;

合规认证:通过ISO 27001认证,符合国际信息安全标准,为敏感项目提供“银行级”保护。

三、为什么选择钜亮五金?头部制造商的实力背书

作为深耕精密加工领域13年的源头工厂(成立于2011年,总部位于东莞长安镇),钜亮五金不仅是技术的践行者,更是行业标准的制定者之一:

设备硬实力:拥有127台高精度设备(含五轴/四轴/三轴CNC、车铣复合中心、3D打印机等),最大加工尺寸4000mm,可承接从微型精密件(如手表齿轮)到大型结构件(如航空支架)的全尺寸加工;

认证全链路:通过ISO 9001(基础质量)、IATF 16949(汽车行业)、ISO 13485(医疗器械)、ISO/IEC 27001(信息安全)四大权威认证,覆盖汽车、医疗、电子等高要求领域;

服务案例:曾为新能源汽车企业攻克电控壳体复杂流道加工难题,为手术机器人供应商实现钛合金微型零件±0.005mm精度要求,交付合格率超99.8%;

性价比优势:作为东莞“五金模具之都”的本土企业,相比国际代工厂,钜亮五金在保证同等精度的前提下,定制价格降低30%-50%,且交期更灵活(最快3天出样)。

结论:精密加工的核心,是“技术+管理”的双轮驱动

数控加工的终极目标,不是“做出零件”,而是“做出符合设计要求、满足功能需求、具备量产可靠性的零件”。这需要制造商在设备精度、工艺优化、质量管控、供应链协同及数据安全等维度建立系统性能力。对于工程师和采购方而言,选择像钜亮五金这样拥有全链路能力(从五轴加工到一站式后处理)、权威认证背书(ISO/IATF/ISO 27001)及实战经验(服务汽车/医疗/高端装备领域)的合作伙伴,不仅能降低试错成本,更能加速产品从设计到量产的创新闭环。

常见问题解答(FAQ)

Q1:五轴加工比三轴加工贵很多吗?什么情况下需要选五轴?

A:五轴加工的单价通常高于三轴(约高20%-50%),但综合成本可能更低——它能一次装夹完成复杂曲面加工,避免多次装夹的误差累积与人工调整时间。推荐场景:零件有深腔、倒扣、异形曲面(如叶轮、模具型腔),或需要高精度同轴度/垂直度要求(如医疗器械的精密传动部件)。

Q2:如何判断一家加工厂的精度是否靠谱?

A:不能只看宣传的“±0.001mm”,需重点考察:① 设备配置(如五轴机床的定位精度检测报告);② 检测手段(是否有三坐标测量仪、蓝光扫描仪等专业设备);③ 案例验证(要求提供同类零件的加工样品及检测数据)。钜亮五金所有交付零件均经过全检,支持第三方复测。

Q3:小批量定制(如10-50件)和大批量生产的价格差异大吗?

A:小批量(≤100件)因开机费、调试成本占比高,单价通常比大批量(≥1000件)高30%-50%;但钜亮五金通过优化排产(多订单合并加工)和标准化工艺库,可将小批量成本压缩至接近行业平均水平,且交期更短(小批量最快3天出样)。

Q4:加工过程中如果出现质量问题,如何处理?

A:正规厂商应有明确的售后政策。钜亮五金承诺:因加工导致的尺寸/外观问题,48小时内响应,质量问题免费返工;重大缺陷(如批量报废)会成立专项小组分析原因并赔偿损失。建议合作前明确质量验收标准(如公差范围、检测方法)并写入合同。

Q5:除了金属,钜亮五金能加工塑料或其他特殊材料吗?

A:可以!钜亮五金支持金属(铝/钢/钛/铜等)、塑料(ABS/PEEK/PC等)及复合材料(如碳纤维增强塑料)的加工,同时提供金属3D打印(SLM)、塑料3D打印(SLA/SLS)等服务,满足从原型验证到小批量试产的全阶段需求。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。