数控车螺纹加工长度极限

在数控车床加工螺纹时,螺纹加工长度并没有一个绝对固定的极限值。

一、设备相关因素

刀具长度限制

数控车床使用的螺纹刀具长度是有限的。例如,常见的硬质合金螺纹车刀,其有效切削长度可能在几十毫米到一百多毫米不等。如果螺纹加工长度超过刀具的有效长度,就无法保证正常的切削操作。

对于一些特殊的螺纹加工,如深孔螺纹加工,可能需要使用加长刀具,但这也受到机床主轴行程、刀具刚性等因素的制约。

机床主轴行程

机床主轴的行程决定了刀具能够到达的最远位置。如果螺纹加工长度接近或超过主轴行程,就会出现刀具无法完成整个螺纹切削的情况。例如,普通小型数控车床的主轴行程可能在500 – 1000毫米左右,当加工非常长的轴类零件上的螺纹时,就可能受到这个因素的限制。

二、工艺与精度考虑

加工精度

随着螺纹加工长度的增加,由于刀具磨损、切削力等因素的影响,螺纹的加工精度会逐渐降低。一般来说,当螺纹加工长度超过一定数值(如对于普通精度要求的螺纹,超过200 – 300毫米),可能会出现螺距误差增大、牙型角不准确等问题。

为了保证螺纹的精度,在实际加工中,可能会限制螺纹的加工长度,或者采取分段加工等方式来满足精度要求。

排屑问题

较长的螺纹加工会产生大量的切屑。如果排屑不畅,切屑堆积在刀具和已加工表面之间,会影响刀具的切削刃寿命,导致切削力增大,甚至可能造成刀具折断。所以,从工艺角度出发,为了避免排屑问题影响加工质量和效率,也会对螺纹加工长度有所限制。

三、材料特性影响

材料的硬度与韧性

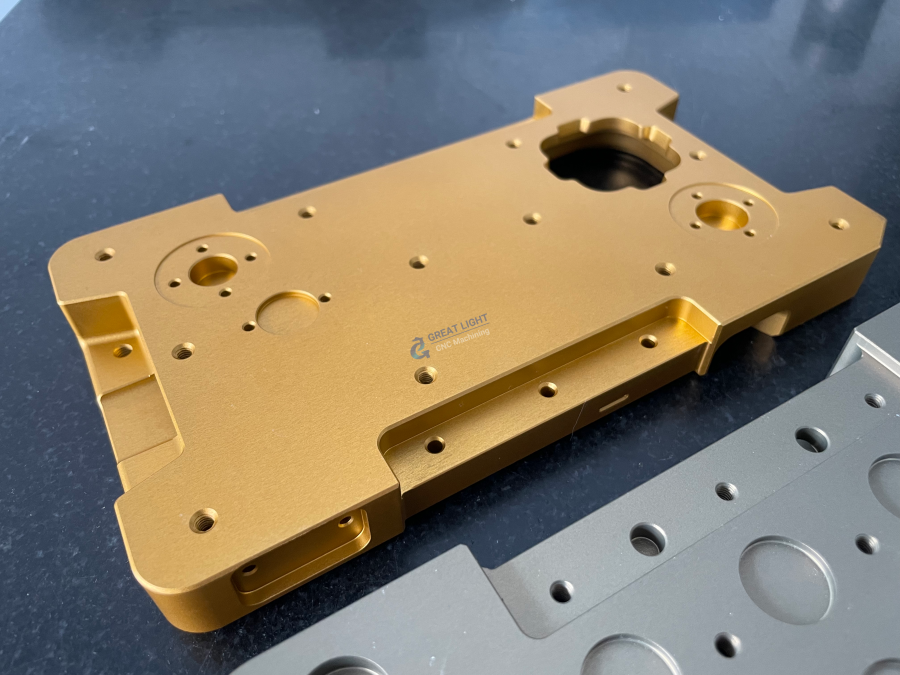

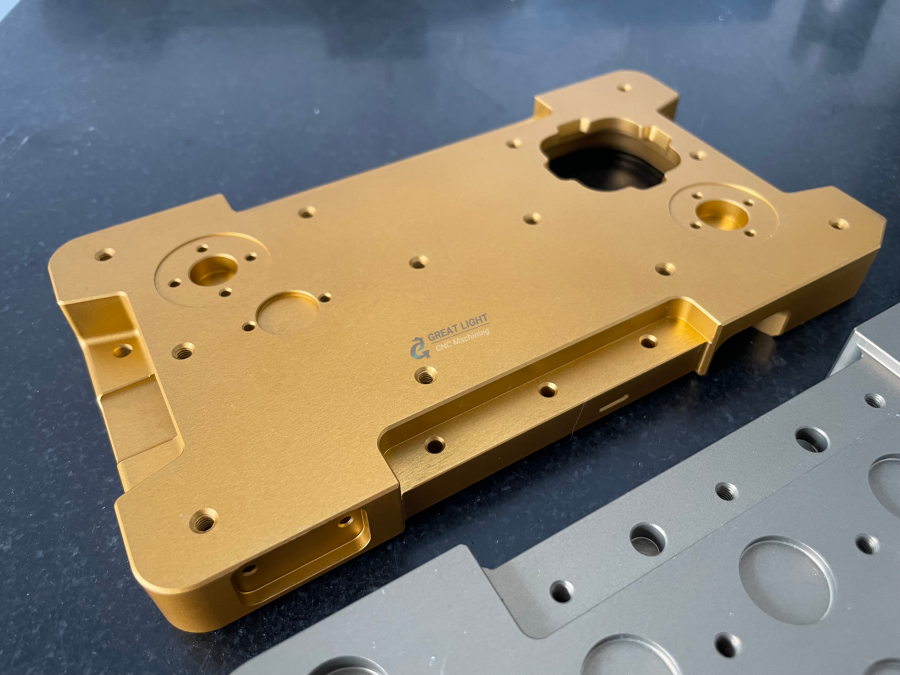

不同的材料在螺纹加工时的表现不同。例如,加工高硬度的合金钢时,由于刀具磨损快,可能无法进行较长时间的连续螺纹加工,从而限制了螺纹加工的长度。而对于一些韧性较好的材料,如铝合金,虽然刀具磨损相对较慢,但也可能存在因材料变形等因素导致的加工长度限制。

在实际的数控车螺纹加工中,需要综合考虑设备、工艺、材料和精度等多方面因素来确定可行的螺纹加工长度极限。

结论

总之,数控车螺纹加工长度极限受到多种因素的综合影响,没有一个确切的固定数值。在进行螺纹加工时,需要根据具体的加工要求、设备条件、材料特性等来合理确定加工长度,并采取相应的措施确保加工质量和效率。

常见问题解答(FAQ)

一、Q: 如何提高数控车螺纹加工长度的限制?

A: 可以采用以下方法。首先,选择合适的刀具材料和刀具结构,例如使用高性能的硬质合金刀具,并且优化刀具的几何形状以提高刀具寿命和切削能力。其次,改进机床的冷却润滑系统,良好的冷却润滑有助于减少刀具磨损和切屑堆积,从而在一定程度上延长可加工长度。另外,对于长螺纹加工,可以采用分段加工的方式,在每段之间设置合理的退刀位置,以保证排屑和刀具的正常切削。

二、Q: 不同类型的数控车床在螺纹加工长度极限上有很大差异吗?

A: 是的,有很大差异。例如,小型数控车床由于主轴行程短、刀具安装空间有限等因素,其螺纹加工长度极限相对较短。而大型数控车床,特别是那些专为重型加工设计的车床,具有更长的主轴行程和更大的加工范围,能够处理较长的螺纹加工任务。此外,高端数控车床可能配备更先进的刀具补偿系统和更高的切削参数控制精度,这也有助于在一定程度上提高螺纹加工长度的限制。

三、Q: 材料的热处理状态对数控车螺纹加工长度有影响吗?

A: 有影响。例如,经过淬火处理后的材料硬度会显著提高,在进行螺纹加工时,刀具磨损速度加快,这就限制了螺纹的加工长度。而未经过热处理或者经过正火等相对较软处理的材料,刀具磨损相对较慢,能够在一定程度上允许更长的螺纹加工长度。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。