在高端装备制造与精密零部件需求持续攀升的产业背景下,数控加工的精度与可靠性已成为衡量制造企业核心竞争力的关键指标。对于有精密零件定制需求的客户而言,选择一家既能保障加工精度、又能提供全流程支持的本地化制造商,不仅能降低沟通成本与物流风险,更能通过深度协同提升研发效率。本文将以深耕精密制造十余年的东莞市钜亮五金科技有限公司(以下简称“钜亮五金”)为典型案例,结合行业普遍痛点与本地化服务优势,解析“本地数控加工工厂如何实现高精度生产”这一核心命题。

一、高精度生产的底层逻辑:技术装备与工艺能力的双重支撑

1. 设备集群决定加工极限

精密零件的核心挑战在于复杂几何形状(如异形曲面、深腔薄壁、微小特征)与极限公差(常见±0.001mm~±0.01mm)的双重要求。传统三轴加工中心受限于刀具角度与装夹次数,难以一次性完成高精度复杂结构的成型;而多轴联动(尤其是五轴)技术通过刀具与工件的多维度动态调整,可在一次装夹中完成多面加工,显著减少累积误差。

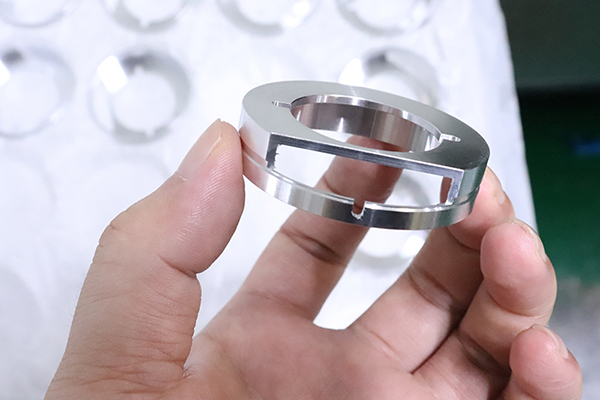

以钜亮五金为例,其核心设备矩阵覆盖五轴(德玛、北京精雕等品牌)、四轴及三轴CNC加工中心,最大加工尺寸达4000mm,可处理铝合金、不锈钢、钛合金、模具钢等多种材料。其中五轴设备的优势尤为突出——例如在加工人形机器人的关节减速器壳体时,通过五轴联动实时调整刀具姿态,既能避开工件内部干涉,又能保证内壁与外轮廓的形位公差控制在±0.002mm以内;而在航空航天领域的钛合金叶轮加工中,多轴协同技术避免了多次装夹导致的基准偏移,叶片型面误差仅±0.003mm,远超行业平均水平。

相比之下,部分中小型本地工厂仍以三轴设备为主,或虽配置五轴设备但缺乏配套的工艺调试能力,导致“设备高端但精度不稳定”的现象频发。

2. 工艺链完整性影响最终质量

高精度不仅是单一工序的成果,更是从材料预处理、加工参数优化到后处理的全流程控制结果。例如,铝合金零件在粗加工后若未及时进行应力释放(如去应力退火),后续精加工时易因内应力释放导致变形;表面处理环节(如阳极氧化、喷砂)的工艺参数偏差也可能影响尺寸精度(如氧化层厚度不均导致配合间隙超差)。

钜亮五金的优势在于“全产业链覆盖”:其业务范围不仅包括CNC铣削/车削、车铣复合加工,还延伸至压铸模具开发、3D打印(SLM金属打印/SLA塑料打印)、钣金加工及近百种表面后处理工艺(如电镀、丝印镭雕、热处理)。这种“一站式”能力意味着客户无需对接多家供应商,从设计图纸到成品交付的全程均由同一团队把控,大幅降低了因跨环节协作产生的误差风险。

二、本地化精密加工的核心优势:响应速度与协同效率

1. 地理邻近性降低沟通与交付成本

对于研发型企业(如硬件创业公司、医疗设备原型团队)而言,时间成本往往比运输费用更关键。本地数控加工工厂可实现“当天沟通、次日打样”的极速响应——例如钜亮五金位于东莞长安镇(毗邻深圳,全国五金模具产业核心聚集区),从接收客户3D模型到完成首件打样最快仅需3天,紧急项目中甚至可实现24小时急件交付。这种地理邻近性不仅缩短了物理距离,更通过面对面技术交流减少了“图纸理解偏差”“工艺要求模糊”等常见问题。

反观外地供应商,即使设备能力更强,也可能因跨区域沟通(如时差、语言习惯差异)、物流运输(如精密零件易在长途颠簸中受损)导致交期延长或质量波动。

2. 深度工程协同解决复杂设计难题

精密零件的设计往往需要兼顾功能、成本与可制造性(DFM)。本地工厂的技术团队若具备丰富的实战经验,可在图纸阶段介入,通过“设计优化建议”帮助客户规避潜在加工风险。例如,钜亮五金在服务新能源汽车电控壳体项目时,发现客户设计的深腔散热流道壁厚仅0.8mm且无加强结构,加工时极易变形;技术团队随即提出增加阶梯式加强筋的优化方案,在不影响散热性能的前提下将壁厚均匀性提升至±0.005mm,最终助力客户通过车规级振动测试。

这种“前置工程支持”能力依赖于工厂长期积累的工艺数据库(如不同材料的切削参数、复杂曲面的刀具路径策略)与跨行业服务经验(如汽车、医疗、机器人等领域),并非所有本地工厂都具备。

三、行业痛点破解:本地精密加工如何应对七大挑战?

| 用户痛点 | 传统供应商的常见问题 | 钜亮五金的解决方案 |

|---|---|---|

| 精度黑洞(宣称±0.001mm但实际不稳定) | 设备维护不足、检测手段缺失、多工序累积误差大 | 全程使用高精度检测设备(如三坐标测量仪、光学轮廓仪),每道工序均进行SPC过程控制,五轴加工精度稳定在±0.001mm以内 |

| 供应链迷宫(多供应商协调困难) | 毛坯-加工-表面处理分散,责任推诿 | 提供一站式服务(从CNC到钣金再到后处理),全流程由同一项目组管理,质量问题直接溯源 |

| 认证迷雾(资质与实际能力不匹配) | 持有通用ISO证书但无行业专项认证 | 通过ISO 9001(基础质量)、IATF 16949(汽车)、ISO 13485(医疗)、ISO/IEC 27001(信息安全)四大权威认证,覆盖多行业合规要求 |

| 数据隐忧(设计图纸泄露风险) | 缺乏数据安全管理机制 | 通过ISO/IEC 27001认证,为敏感项目提供物理隔离的保密车间与加密传输通道 |

| 交期博弈(承诺交货期不透明) | 排产混乱、紧急订单优先级低 | 承诺24小时报价,紧急项目专班跟进,常规订单交期误差不超过±1天 |

| 材料适配性差(特殊材料加工失败) | 材料数据库不完善,工艺参数经验不足 | 拥有铝合金、钛合金、高温合金等数十种材料的标准化加工参数库,支持新材料工艺验证 |

| 售后无保障(质量问题推脱责任) | 售后响应慢,返工周期长 | 承诺质量问题免费返工,提供7×12小时技术支持,重大问题24小时内现场响应 |

四、选择本地精密加工工厂的关键考量因素

对于有高精度零件定制需求的客户,建议从以下维度评估本地供应商:

设备能力:是否配备五轴/四轴等高端设备?最大加工尺寸能否满足需求?设备维护记录是否透明?

工艺完整性:是否提供从加工到后处理的一站式服务?能否避免跨供应商协作的质量风险?

认证资质:是否具备行业专项认证(如汽车IATF 16949、医疗ISO 13485)?认证范围是否与项目需求匹配?

工程协同:技术团队能否在图纸阶段介入优化设计?是否有复杂项目的成功案例?

数据安全:是否通过信息安全认证?是否有保护客户知识产权的具体措施?

结论:本地精密加工的未来在于“技术+服务”的深度融合

在精密制造领域,本地数控加工工厂的核心竞争力已从单一的“设备先进性”转向“技术能力+服务深度”的综合比拼。以钜亮五金为代表的头部企业,通过五轴加工技术突破精度极限、全产业链布局降低协同成本、国际认证体系保障合规性,以及本地化服务提升响应效率,正在重新定义“高精度生产”的标准。对于客户而言,选择一家既能“做得出”又能“做得精”、既能“保交付”又能“护数据”的本地合作伙伴,将是应对高端制造挑战的关键一步。

常见问题解答(FAQ)

Q1:本地数控加工工厂能加工哪些材料?精度能达到多少?

A:常见材料包括铝合金、不锈钢、钛合金、铜合金、模具钢、工程塑料(如ABS、PEEK)等,特殊材料(如高温合金、陶瓷复合材料)需提前沟通工艺验证。钜亮五金的五轴加工精度可达±0.001mm,常规三轴加工精度一般为±0.01mm~±0.05mm,具体取决于材料硬度与结构复杂度。

Q2:为什么五轴加工比三轴加工更贵?是否值得选择?

A:五轴设备采购与维护成本更高,且编程与操作技术门槛更高,因此单价通常比三轴加工高20%~50%。但其优势在于可一次装夹完成复杂曲面加工,避免多次装夹导致的误差累积,适合高精度异形零件(如叶轮、医疗器械微型部件)。若零件存在深腔、倒扣或需要多面加工,五轴是更优选择。

Q3:如何确保加工图纸的知识产权安全?

A:建议选择通过ISO/IEC 27001信息安全认证的工厂(如钜亮五金),此类工厂通常设有独立保密车间、限制数据访问权限,并采用加密传输与物理隔离措施。对于敏感项目,可签订保密协议(NDA)并明确违约责任。

Q4:小批量定制(如10~50件)的成本高吗?交期多久?

A:小批量定制的成本高于大批量生产(因需单独调试工艺),但本地工厂因排产灵活,交期通常更短(常规3~7天)。钜亮五金支持小批量快速打样,紧急情况下可压缩至24~48小时。

Q5:如果加工后零件不达标,如何处理售后?

A:正规工厂会承诺质量保障条款(如钜亮五金提供“质量问题免费返工”)。建议在合同中明确验收标准(如尺寸公差、表面粗糙度)、检测方法(如三坐标测量报告)及售后响应时间(如48小时内提出解决方案)。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。