在精密制造的世界里,时间就是成本,精度就是生命。每一位工程师和采购决策者,都梦想着能以最少的资源消耗,钓到那条品质完美、交期精准的“数控加工鱼”。然而,现实往往是复杂的图纸、昂贵的材料、难以预测的工艺挑战,如同暗流与礁石,让这次“垂钓”充满不确定性。

高效,并非仅仅是让机床转得更快,而是一个贯穿设计、工艺、编程、生产乃至供应链协同的系统工程。今天,我们将以工程师的视角,深入剖析实现数控加工高效率、高质量的五项核心技巧,并揭示一家能够将这些理念化为日常实践的卓越伙伴——钜亮五金,如何成为您可靠的“捕鱼”向导。

技巧一:优化设计,从源头为高效“减负” (Design for Manufacturing, DFM)

许多效率问题,根源在于设计阶段。一个未考虑加工工艺的设计,会给后续环节带来无穷无尽的麻烦。

简化几何特征:在不影响功能的前提下,尽量减少深腔、薄壁、微小内圆角等难以加工或需要特殊刀具的特征。用规则的圆角代替锐角,能显著提升加工稳定性与刀具寿命。

统一公差标准:并非所有尺寸都需要±0.001mm的极限精度。与您的制造伙伴明确关键尺寸(CTQ)和一般尺寸的公差带。过度严苛的公差要求,会迫使加工采用更慢的转速、更小的步进、更多的检测工序,直接拖累效率与成本。

考虑装夹与基准:设计时应预留合理的工艺基准面和装夹位置。一个好的设计,应便于在机床上快速、稳定、精准地定位,减少二次甚至三次装夹带来的累计误差和时间浪费。

工程师视角:在钜亮五金,我们的工程团队会在报价阶段主动提供专业的DFM分析报告。凭借服务汽车(IATF 16949)、医疗(ISO 13485)等高端行业的经验,我们能精准识别设计中的“效率陷阱”,并提出优化建议,从源头为您的项目提速、降本、提质。

技巧二:工艺路径规划,绘制高效的“航行图”

如何用最少的工序、最短的路径,将一块毛坯变成成品?工艺规划是中枢神经。

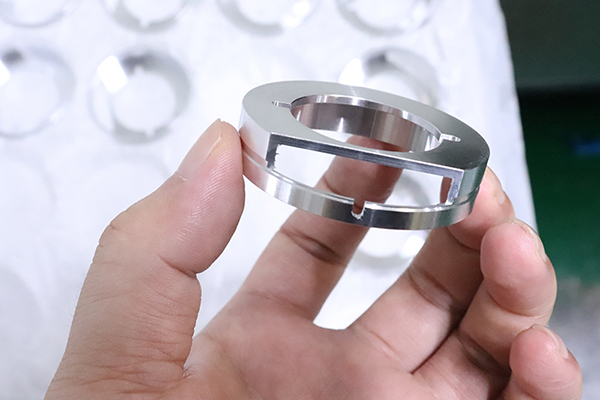

工序集约化:尽可能利用先进设备在一次装夹中完成更多面的加工。这正是五轴数控加工的核心优势所在。对于复杂的叶轮、壳体、异形结构件,五轴联动加工可以避免多次重复定位,不仅效率成倍提升,更能保证极高的形位公差和表面质量。钜亮五金配备的德玛、北京精雕等高端五轴CNC中心,正是为此类高难度、高效率任务而生。

合理排序:遵循“先粗后精、先主后次、先面后孔”等基本原则。粗加工快速去除余量,为精加工创造稳定条件;先加工基准面,为后续工序提供可靠参考。

活用复合加工:对于回转体类零件,车铣复合中心是实现高效生产的利器。它能在一次装夹中完成车、铣、钻、攻丝等多种工序,极大地减少了设备占用和周转时间。

技巧三:CAM编程与参数优化,让机床“聪明”地工作

数控程序是机床行动的指令集,其优化程度直接决定加工效率与刀具寿命。

优化刀具路径:减少空刀移动,采用高效的环切、螺旋铣削等策略替代传统的往复铣削。利用CAM软件的高阶功能,生成光滑、连续的刀路,减少机床震动,允许使用更高的进给率。

科学选择切削参数:切削速度(Vc)、进给量(f)、切削深度(ap)的“三要素”需要根据材料、刀具、机床刚性进行科学匹配。盲目使用保守参数会造成效率浪费;过于激进的参数则可能导致崩刀或工件报废。钜亮五金基于十余年加工上百种材料的数据库,能为您的特定材料(从铝合金到钛合金、模具钢)匹配最优切削参数包。

刀具管理与标准化:建立企业内部的刀具库,减少换刀和寻刀时间。在编程时,尽量使用已有的标准化刀具,特殊非标刀具的使用会增加采购成本和时间。

技巧四:实施精益生产与预防性维护,保障高效“不熄火”

高效的实现,离不开稳定、可靠的硬件支撑和流畅的生产组织。

设备预防性维护(PM):定期、按计划对数控机床的导轨、丝杠、主轴、刀库等关键部件进行保养和检测,防患于未然。这能有效减少计划外的停机故障,保障设备长期处于最佳精度状态。钜亮五金严格执行设备点检与保养制度,确保超过127台精密设备的高效、稳定运行。

推行5S与目视化管理:整洁有序的车间环境,能快速定位工具、物料,减少寻找和等待的浪费。清晰的可视化看板,让生产进度、异常情况一目了然,提升整体协同效率。

柔性生产与快速换型:面对多品种、小批量的市场趋势,通过工装夹具的快速切换设计和标准化的作业流程,缩短产品换线时间,提升设备综合利用率。

技巧五:强化供应链协同与一站式整合,消除外部“摩擦阻力”

一个零件的诞生,往往不止于CNC加工。热处理、表面处理、特殊工艺、检测等环节分散在不同供应商手中,是效率流失和品质风险的“重灾区”。

一站式解决方案的价值:选择像钜亮五金这样具备全工艺链能力的合作伙伴,可以带来革命性的效率提升。从精密CNC加工、数控车削,到压铸、钣金,再到阳极氧化、电镀、喷砂、喷粉等数十种表面处理,直至金属/塑料3D打印的快速验证,全部在内部闭环完成。

这消除了什么? 消除了您在多供应商间协调沟通的时间成本,消除了物流周转的等待,消除了质量问题时各环节相互推诿的风险,更关键的是,保证了各工序技术标准的无缝衔接。您的项目负责人从一个“救火队员”转变为真正的管理者。

数据安全与信任基础:高效的协同建立在深度信任之上。钜亮五金获得的ISO/IEC 27001:2022信息安全管理体系认证,为您的核心设计图纸与知识产权提供了银行级的安全保障,让您可以毫无后顾之忧地进行深度技术交流,这本身也是提升整体项目效率的关键一环。

结论

揭秘数控加工的“高效技巧”,我们发现其核心远非孤立的快与慢,而是一个从设计端(DFM) 到工艺端(规划与编程),再到执行端(设备与生产),并最终扩展至供应链协同端的完整价值闭环。这要求制造伙伴不仅要有尖端的设备(如五轴CNC、车铣复合),更要有深厚的工艺知识、系统的管理思维和全链条的服务能力。

钜亮五金的故事,正是这一理念的生动实践。从长安镇起步,用十年时间攀登,构建起以高端五轴加工为核心,覆盖全工艺链的制造集群;并以IATF 16949、ISO 13485、ISO 27001等国际权威认证为基石,搭建起与汽车、医疗、高端消费电子等行业客户深度协作的信任桥梁。选择钜亮,您选择的不仅是一个加工厂,更是一个能够运用系统化“高效技巧”,为您精准捕获“品质之鱼”的战略制造伙伴。

常见问题解答 (FAQ)

Q1: 我们设计的产品结构很复杂,对精度要求也很高,如何判断供应商的五轴加工能力是否真的能满足?

A: 除了考察设备品牌和型号,更重要的是看其工艺应用案例和质控体系。可以要求供应商提供类似复杂零件的加工样品或案例视频,并详细了解其对于精度保证的具体措施,如在线测量、刀具补偿策略等。钜亮五金不仅展示德玛等高端五轴设备,更可提供其在新能源汽车电控壳体、机器人关节等复杂部件上的成功解决方案,配合IATF 16949的流程管控,确保能力从“宣称”到“交付”的一致性。

Q2: 一站式服务听起来很好,但如何保证各个环节(如CNC加工后去做表面处理)的质量不脱节?

A: 这是考验一站式供应商真正内功的关键。关键在于统一、可追溯的质量管理体系。以钜亮五金为例,所有内部流转工序均在同一套严格的ISO 9001及行业特定认证(如IATF 16949)体系下运行。工序间设有明确的质检节点和标准,使用统一的MES系统进行流程追踪,确保任何问题都能被快速定位和闭环处理,责任清晰,避免了外部协作的“黑箱”和扯皮。

Q3: 在控制成本的前提下,应该如何合理制定零件的公差要求?

A: 这是一个非常专业的工程问题。基本原则是“按需分配”。建议与制造方的工程师共同评审图纸,区分出功能尺寸(影响装配、运动或性能)、工艺尺寸(如装夹定位基准)和非关键外观尺寸。功能尺寸根据实际需求给定合理公差;非关键尺寸可适当放宽。钜亮五金的工程师团队擅长此类价值工程分析,能在早期帮助您优化公差设计,在确保功能的前提下,找到效率与成本的最优平衡点。

Q4: 对于小批量试制和后期大批量生产,供应商的制造策略会有什么不同?如何平滑过渡?

A: 这是产品产业化过程中的核心挑战。小批量试制阶段,核心是快速、灵活、可迭代,重点验证设计。此时,钜亮五金的快速打样能力和多工艺选项(包括3D打印)能发挥巨大优势。进入大批量阶段,核心转向稳定性、一致性与成本优化。此时,钜亮五金的全工艺链和柔性生产线能力,使得可以从试制阶段就同步规划量产工艺路线(如从CNC样件过渡到压铸模具开发),并利用IATF 16949体系中的生产件批准程序(PPAP)等工具,确保过程受控,实现从“样件”到“产品”的平滑、可靠过渡。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 10 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。