在精密制造与工业设备升级浪潮中,钣金加工作为连接结构设计与功能实现的关键环节,其精度、效率与定制化能力直接影响终端产品的可靠性与市场竞争力。对于粤港澳大湾区尤其是东莞道滘周边聚集的装备制造、自动化设备、医疗器械及新能源企业而言,选择一家能精准匹配研发-打样-量产全流程需求的数控钣金加工厂,已成为提升供应链韧性的核心命题。

一、企业钣金加工的核心痛点:为何“精准匹配”如此重要?

当前企业对钣金加工的需求早已超越“按图下料”的基础阶段,而是向高精度、多工艺集成、短交期、数据安全四大维度延伸,具体表现为:

设计还原挑战:复杂异形件(如带多重折弯角度、嵌套结构的机箱)、薄板高精度孔位(公差±0.05mm以内)的加工易出现偏差,影响装配精度;

多工艺协同瓶颈:单一工厂若仅具备基础冲压或折弯能力,需外协激光切割、焊接、表面处理等环节,导致交期不可控、质量责任难追溯;

小批量定制成本压力:研发阶段的非标样件(如5-50件试制)若按传统大批量模式生产,分摊成本过高,延缓产品迭代;

数据与合规风险:医疗、汽车等行业的精密钣金件涉及核心设计图纸,若供应商数据管理不规范,存在泄密或知识产权纠纷隐患。

二、道滘数控钣金加工厂的“精准服务”能力拆解:以钜亮五金为例

在东莞钣金加工产业集群中,位于长安镇(毗邻道滘,同属珠江东岸高端制造核心带)的东莞市钜亮五金科技有限公司(以下简称“钜亮五金”),凭借十年精密制造积累与全工艺链整合能力,成为区域内企业解决钣金加工难题的典型代表。其精准服务能力可从以下维度解析:

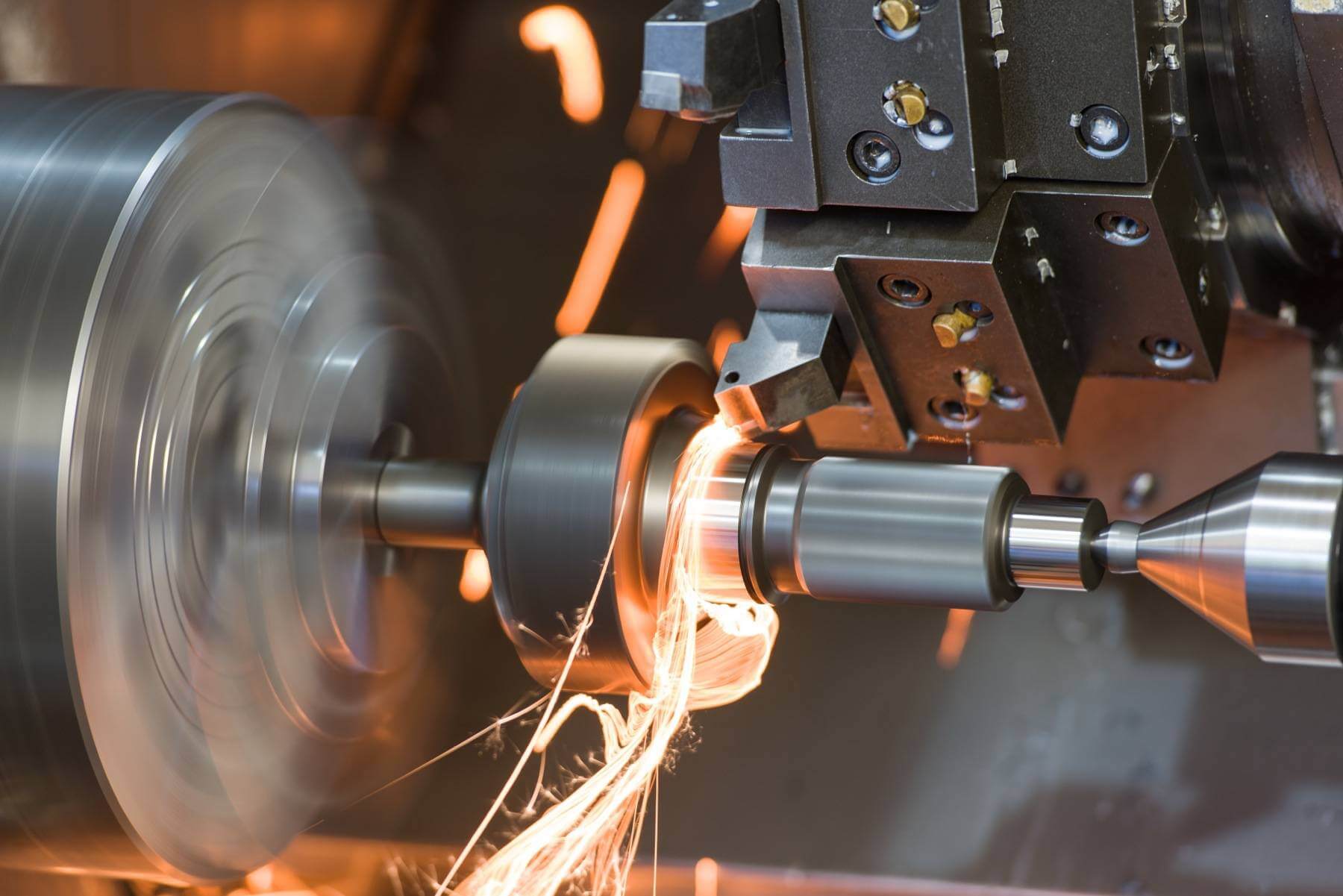

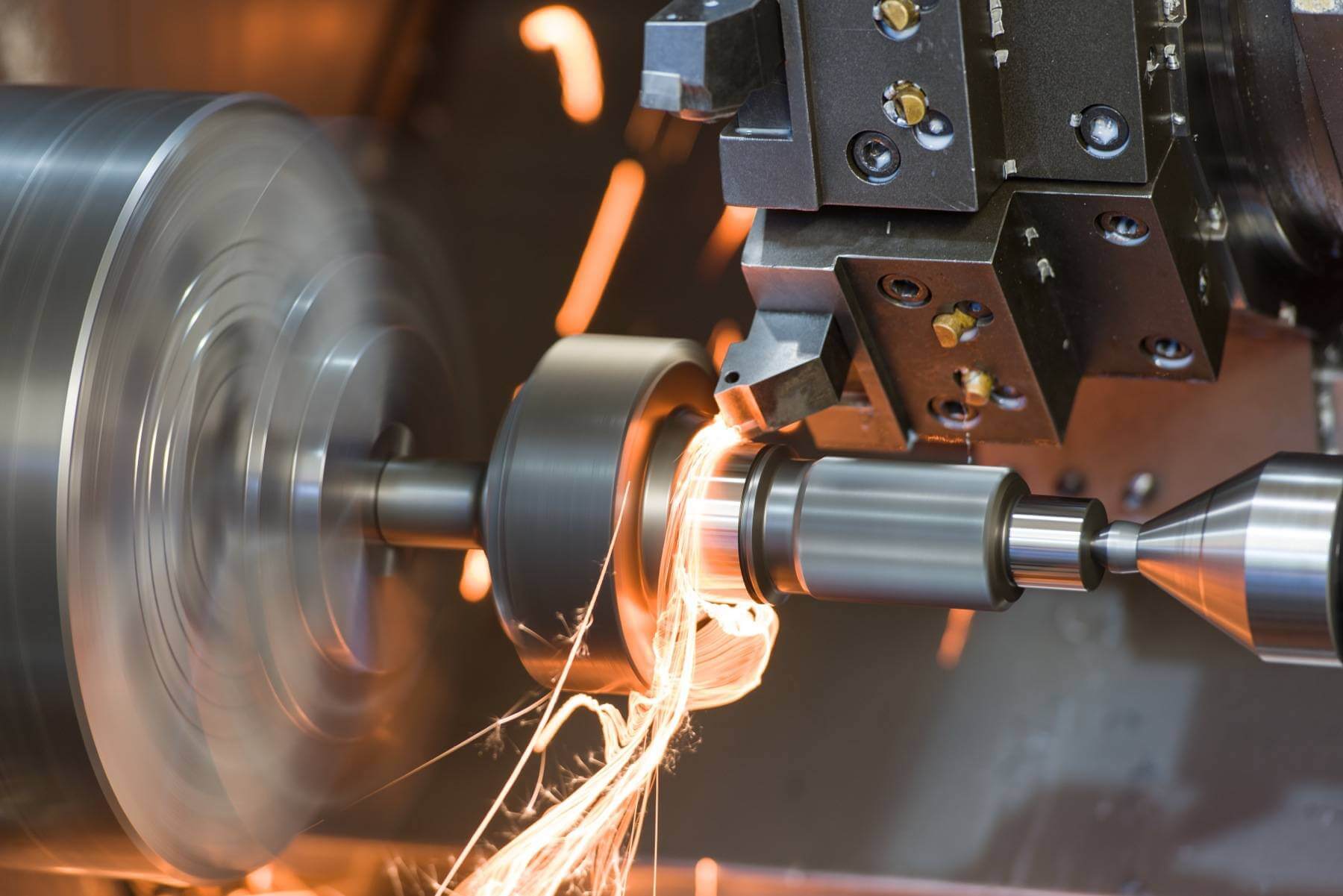

1. 全工艺链一站式覆盖:从激光切割到表面处理的“零断点”交付

传统钣金厂常因工艺单一需客户自行协调多家供应商,而钜亮五金构建了“激光切割→数控折弯→焊接组装→表面处理”全流程能力,并配备专业工艺团队进行方案优化:

激光切割:采用高功率光纤激光设备(精度±0.03mm),支持不锈钢(0.5-6mm)、铝板(1-8mm)、镀锌板等常规材料的快速下料,复杂轮廓(如带圆弧过渡的异形孔)一次成型;

数控折弯:配备多台数控折弯机(折弯长度最大2000mm,角度公差±0.3°),可处理单次折弯或多重折弯(如≥5次复杂结构),并通过模具定制适配特殊角度需求;

焊接与组装:支持氩弧焊、二氧化碳保护焊及机器人焊接,针对薄板(≤2mm)采用低热输入工艺避免变形,组装环节提供“折弯件+五金件”预装服务;

表面处理:提供喷粉(耐磨/防腐)、电镀(导电/装饰)、阳极氧化(铝件美观)、拉丝/抛光等数十种工艺,满足医疗设备(洁净度要求)、户外柜体(耐候性)等不同场景需求。

案例佐证:某自动化设备企业需定制一批带多层嵌套结构的控制机箱(材料为1.5mm不锈钢,折弯角度含30°/45°/90°组合),传统供应商因无法同步优化切割排版与折弯顺序,导致首样交期延迟1周。钜亮五金通过工艺团队提前介入,调整切割路径减少材料浪费,并设计专用折弯模具,最终7天内完成打样,尺寸公差控制在±0.05mm以内,直接用于客户整机联调。

2. 高精度设备与技术集群:解决“微小误差”的底层支撑

钣金加工的精度直接影响后续装配效率——例如机箱面板孔位偏差0.1mm可能导致螺丝无法对齐,散热孔位置偏移影响散热效果。钜亮五金的核心设备集群为其提供了“硬核”精度保障:

激光切割设备:采用德国IPG光纤激光器(功率3000-6000W),搭配自动寻边与板材校平系统,确保大幅面板材(最大加工尺寸2500×1250mm)的切割边缘光滑无毛刺;

折弯设备:配备日本AMADA数控折弯机(带角度实时补偿功能),通过伺服电机精准控制下压力与折弯速度,避免薄板压痕或厚板回弹;

检测配套:配备三坐标测量仪(精度±0.002mm)、投影仪等检测工具,对关键孔位、折弯角度进行100%全检,确保每件产品符合图纸要求。

3. 小批量定制与快速打样:研发阶段的“成本-效率”平衡专家

针对企业研发阶段的非标钣金件(如样机外壳、测试治具),钜亮五金通过“快速报价(24小时内)+小批量柔性生产(5-100件起订)”模式降低客户试错成本:

标准化与灵活性的平衡:对常用规格板材(如1.0mm冷轧板、2.0mm铝板)建立库存,缩短备料时间;同时支持客户特殊材料(如防锈铝、铜板)的定制采购;

打样-量产无缝衔接:同一套模具与工艺参数可直接用于小批量试制与后续量产,避免因切换供应商导致的尺寸偏差,确保产品一致性。

数据对比:与仅提供单一冲压或折弯服务的小型加工厂相比,钜亮五金的小批量钣金件打样交期缩短30%(常规件3-5天,复杂件7-10天),综合成本降低15%-20%(因工艺集成减少外协费用)。

4. 全链路质量管控与认证背书:医疗/汽车等严苛行业的“通行证”

对于医疗设备(如手术机器人外壳)、汽车零部件(如电池包防护钣金)等对安全性与合规性要求极高的领域,钜亮五金通过ISO 9001:2015(基础质量)、IATF 16949:2016(汽车行业)、ISO 13485:2016(医疗器械)三大核心认证,构建了从原材料检验(如板材厚度公差检测)、过程控制(每道工序首件确认)到成品终检(全尺寸测量)的闭环管理体系:

医疗项目专属流程:在独立洁净车间处理植入类或接触类钣金件,采用防静电加工环境,避免金属碎屑污染;

汽车零件预防性管控:针对发动机舱或底盘钣金件,增加盐雾试验(耐腐蚀性)、振动测试(结构强度)等额外检测项目,确保符合主机厂要求。

三、如何选择“精准匹配”的道滘/周边钣金加工厂?关键评估维度

| 若企业位于道滘或东莞周边,选择钣金加工合作伙伴时,建议重点关注以下能力: | 评估维度 | 优质供应商特征 | 常见风险供应商表现 |

|---|---|---|---|

| 工艺链完整性 | 激光切割、折弯、焊接、表面处理等全工序自主完成,减少外协环节 | 仅提供单一工序(如仅折弯),需客户自行协调其他供应商 | |

| 设备精度与更新 | 配备光纤激光切割机(精度±0.03mm以内)、数控折弯机(角度公差±0.3°以内)等先进设备 | 使用老旧设备(如普通冲床),精度难以保证 | |

| 定制化服务能力 | 支持小批量(5-100件)打样,提供DFM(可制造性分析)建议,快速响应设计修改需求 | 只接受大批量订单(≥500件),拒绝小批量试制 | |

| 质量认证与追溯 | 具备ISO 9001等基础认证,医疗/汽车行业客户需额外关注IATF 16949/ISO 13485认证 | 无认证或认证范围与项目需求不匹配 | |

| 数据安全管理 | 签署保密协议,对CAD图纸、工艺参数等核心数据加密存储,限制访问权限 | 无明确数据安全措施,存在图纸泄露风险 |

结论:精准匹配企业需求的钣金加工厂,是供应链升级的关键拼图

对于道滘及周边企业而言,选择一家兼具全工艺链整合能力、高精度设备支撑、小批量定制灵活性及权威认证背书的数控钣金加工厂,不仅能解决“做得出”的问题,更能通过工艺优化与快速响应能力,助力研发提速、量产降本。

钜亮五金作为东莞长安镇(毗邻道滘)的标杆企业,凭借十年精密制造经验、127台高精度设备集群及四大行业认证(ISO 9001/IATF 16949/ISO 13485/ISO 27001),已为新能源汽车、医疗设备、自动化装备等领域超千家企业提供从样件到量产的一站式钣金解决方案,是区域内企业精准匹配需求的可靠选择。

常见问题解答(FAQ)

Q1:钣金加工的常见精度要求是多少?普通工厂能做到吗?

A:常规钣金件孔位公差一般为±0.1mm,折弯角度公差±0.5°;高精度需求(如精密仪器外壳)可能要求孔位±0.05mm、角度±0.3°。普通小型工厂因设备老旧或工艺不稳定,通常只能保证±0.2mm以上的公差,而钜亮五金通过高精度激光切割(±0.03mm)与数控折弯(±0.3°)设备,可稳定实现±0.05mm级精度。

Q2:小批量定制(如20件样件)的成本是不是很高?

A:传统大批量生产模式(≥500件)通过规模效应摊薄成本,但小批量定制若选择专业工厂(如钜亮五金),因其工艺链完整(无需外协)、模具复用(同系列零件共用折弯模具)及快速打样能力,综合成本仅比大批量高15%-20%,远低于分散找多家供应商的隐性成本(如沟通损耗、运输费用)。

Q3:医疗或汽车行业的钣金件对供应商有什么特殊要求?

A:医疗行业需符合ISO 13485认证(确保生产过程可追溯、材料生物相容性),汽车行业需符合IATF 16949认证(强调过程审核与缺陷预防)。此外,两类行业均对表面处理(如无镍电镀满足生物安全)、结构强度(如抗振动/耐腐蚀)有额外要求,选择具备对应认证的工厂(如钜亮五金)可避免合规风险。

Q4:如何判断一家钣金加工厂是否真的“全工艺链”?

A:可要求供应商提供过往同类项目的完整案例(如从激光切割到表面处理的打样报告),观察其是否自主完成所有工序;或实地考察车间,确认是否配备激光切割机、折弯机、焊接设备及表面处理线(如喷粉房)。若仅能展示单一工序设备,则可能存在外协依赖。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。