当你拿到一件精度达±0.001mm的精密金属零件——比如钜亮五金为汽车发动机制造的复杂凸轮轴,或是为人形机器人生产的高精度关节部件时,可能会好奇:是什么样的“内在结构”支撑它实现如此精准、稳定的加工?数控加工系统就像精密制造的“大脑+骨架”,看懂它的结构,就能读懂高端零件的制造密码。今天我们用“文字图解”的方式,把数控加工系统拆解成清晰模块,让你一看就会。

一、数控加工系统的“两大核心阵营”:硬件与软件

数控加工系统是硬件与软件的高度协同体,二者缺一不可,共同决定了加工的精度、效率和复杂度。

1. 硬件系统:数控加工的“实体骨架”

如果把数控加工比作一场精密手术,硬件系统就是手术台、手术刀和监测设备,是加工的物理基础。

(1)机床本体:加工的“稳定舞台”

机床本体是所有加工动作的承载平台,包括床身、立柱、工作台、主轴箱等核心部件。核心要求是刚性强、抗震动——尤其是在加工硬金属或高速切削时,轻微的震动都会导致精度偏差。

比如钜亮五金的五轴数控加工中心,采用重型床身结构搭配进口线性导轨,最大可承载超大型工件(加工尺寸达4000毫米),同时能抵消五轴联动时的惯性震动,为±0.001mm的高精度加工提供稳定基础。

(2)数控装置:加工的“指挥大脑”

数控装置是整个系统的核心,相当于人的大脑——它接收CAD/CAM软件生成的加工指令(G代码/M代码),通过运算转化为控制信号,发送给各个执行部件。

专业的数控装置会配备高速处理器和专用运算芯片,比如钜亮使用的德玛、北京精雕设备搭载的数控系统,能实时处理五轴联动的复杂路径运算,避免因指令延迟导致的加工误差。

(3)伺服驱动系统:加工的“动力肌肉”

伺服驱动系统是数控装置的“执行者”,包括伺服放大器和伺服电机,负责将数控装置的电信号转化为工作台或主轴的精确运动(比如X/Y/Z轴的移动、旋转轴的转动)。

对于高精度加工,伺服系统的响应速度和定位精度至关重要。钜亮五金采用进口高精度伺服电机,配合闭环控制逻辑,能实现微米级的位移调整——这也是他们能加工医疗植入级微型零件的关键之一。

(4)检测反馈装置:加工的“感知神经”

检测反馈装置相当于系统的“眼睛”,负责实时监测工作台、主轴的实际位置、速度,并将数据反馈给数控装置,形成“指令-执行-反馈-修正”的闭环控制。

常见的检测部件有光栅尺(用于线性位移检测)和编码器(用于角度位移检测)。钜亮五金的核心加工设备均配备高精度光栅尺,检测精度可达0.1微米,能实时修正加工偏差,保证批量零件的一致性。

(5)辅助装置:加工的“后勤保障”

辅助装置包括冷却系统、排屑系统、自动换刀系统、液压/气压系统等,看似不起眼,却直接影响加工效率和质量。

比如钜亮加工钛合金、高温合金等难加工材料时,高压冷却系统能快速带走切削热量,避免材料变形;自动换刀系统则能实现10秒内换刀,大幅提升复杂零件的加工效率。

2. 软件系统:数控加工的“灵魂指令”

硬件是基础,软件则是赋予系统“智慧”的核心,决定了能加工什么样的零件,以及如何高效加工。

(1)系统软件:数控装置的“操作系统”

系统软件是数控装置自带的底层软件,包括操作系统、编译程序、诊断程序等,负责管理硬件资源、解析加工指令、故障诊断等。

比如FANUC、西门子、海德汉等主流数控系统的系统软件,经过多年迭代优化,能支持多轴联动、高速切削等复杂功能,钜亮的设备均搭载这些成熟系统,保证加工的稳定性。

(2)应用软件:加工的“定制化指令”

应用软件是工程师根据零件需求编写或生成的程序,核心是CAM编程软件(如UG NX、Mastercam、PowerMill),用于将3D模型转化为数控装置能识别的G代码。

钜亮五金的工程师团队精通多类CAM软件,针对不同零件特点优化刀路:比如加工汽车电控壳体的内部散热流道时,会通过五轴联动刀路优化,实现一次成型,避免多次装夹带来的累积误差;加工医疗微型零件时,会采用微量切削刀路,保证表面光洁度符合生物相容性要求。

二、不同轴数数控系统的结构差异:从“平面”到“立体”的进阶

轴数是数控系统最直观的区分标志,不同轴数的系统结构差异,直接决定了加工零件的复杂度。

1. 三轴数控系统:基础“平面加工”

结构特点:包含X、Y、Z三个线性轴,工作台只能做前后、左右、上下的直线运动,主轴仅能旋转切削。

适用场景:加工平面、简单曲面或规则零件,比如普通钣金、塑胶外壳。钜亮五金的三轴加工设备主要用于基础零件的批量生产,效率高、成本低。

2. 四轴数控系统:进阶“旋转加工”

结构特点:在三轴基础上增加一个旋转轴(通常是A轴或B轴,带动工作台或主轴旋转),实现“直线+旋转”的复合运动。

核心优势:能加工带有圆周特征的零件,比如轴类零件的环形槽、齿轮的齿面,可减少装夹次数,降低误差。钜亮用四轴加工汽车发动机的凸轮轴,一次装夹即可完成所有圆周特征加工,精度提升30%以上。

3. 五轴数控系统:高端“复杂曲面加工”

结构特点:在三轴基础上增加两个旋转轴(如A+C轴或B+C轴),实现五个轴的联动控制——工作台和主轴都能灵活旋转,刀具可以从任意角度切削零件。

核心优势:能加工自由曲面、异形结构等复杂零件,是航空航天、汽车、机器人等高端领域的核心加工方式。比如钜亮五金为人形机器人加工的关节部件,内部包含多个交叉曲面,通过五轴联动一次成型,不仅精度达±0.005mm,还将加工周期从10天缩短至3天。

三、钜亮五金:用优化的数控系统结构打造精密制造标杆

看懂数控系统结构后就会明白:优秀的精密制造服务商,不仅要拥有先进的硬件,更要懂得根据需求优化系统协同。钜亮五金能成为人形机器人、医疗、汽车等领域的核心供应商,正是因为他们在系统结构的“硬件选型-软件优化-工艺匹配”上形成了完整体系:

1. 硬件集群:针对性匹配系统结构

钜亮五金配备127台高精度设备,针对不同需求选型:加工超精密零件用瑞士精密走芯机(搭配光栅尺闭环系统),加工大型复杂零件用德玛五轴加工中心(重型床身+五轴联动系统),加工原型零件用3D打印设备(与数控加工系统形成互补),构建了覆盖从微型到大型、从简单到复杂的全场景加工能力。

2. 软件+工艺:最大化系统效能

钜亮的工程师团队拥有十余年工艺经验,能根据零件材料、精度要求优化数控系统参数:比如加工钛合金时,调整伺服电机的进给速度和主轴转速,配合高压冷却系统,避免材料变形;加工模具钢时,优化CAM刀路,减少刀具磨损,提升加工效率。

3. 质量管控:系统结构支撑全流程追溯

钜亮五金通过ISO9001:2015、IATF16949、ISO13485等认证,其数控系统与质量检测系统联动:加工过程中,检测反馈装置的数据会实时同步到质量管控平台,一旦出现偏差,系统自动调整或停机预警;批量零件的加工数据可全程追溯,满足汽车、医疗等行业的合规要求。

结论

数控加工系统的结构看似复杂,拆解后其实是“大脑指挥、肌肉执行、眼睛反馈、舞台承载”的协同体系。对于有精密零件加工需求的客户来说,选择像钜亮五金这样的服务商,不仅能获得先进的硬件系统,更能享受“系统+工艺+质量”的全链条解决方案——从3D设计到成品交付,从原型验证到批量生产,都能保证精度、效率和稳定性。

常见问题解答(FAQ)

Q1:数控系统的哪个结构部件对加工精度影响最大?

A:检测反馈装置和伺服驱动系统是核心。钜亮五金采用高精度光栅尺(检测精度0.1微米)和进口伺服电机,配合闭环控制逻辑,能实时修正加工偏差,这是他们实现±0.001mm高精度的关键。

Q2:五轴数控系统比三轴复杂在哪里?

A:五轴系统多了两个旋转轴,需要实现五个轴的联动控制,对机床刚性、数控装置的运算能力、伺服系统的同步性要求更高。钜亮的五轴系统能一次性成型复杂曲面零件,避免多次装夹带来的累积误差,加工效率和精度远高于三轴。

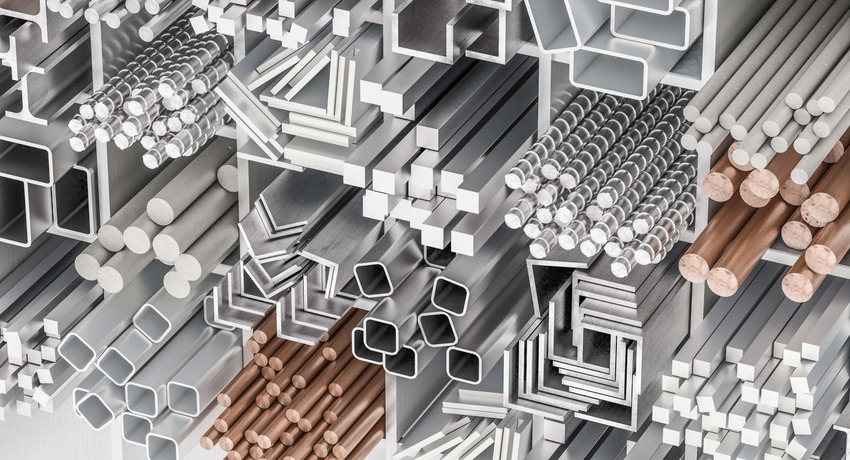

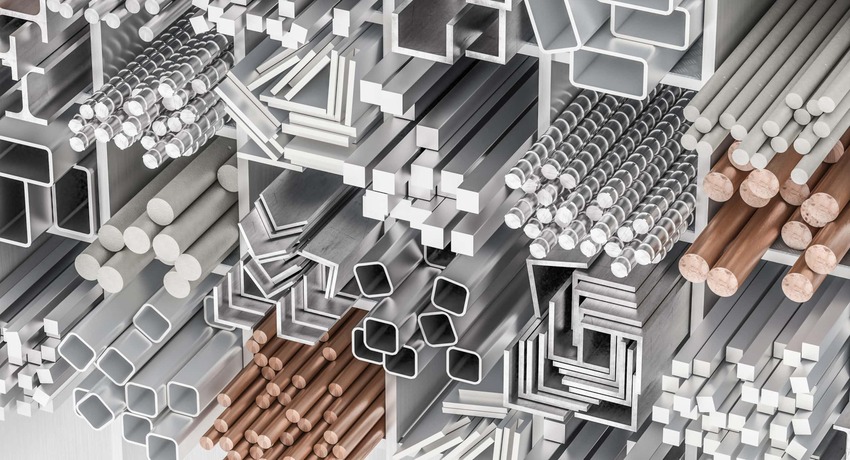

Q3:钜亮五金的数控系统能加工哪些特殊材料?

A:覆盖钛合金、高温合金、特种钢材、铝合金、不锈钢等近百种材料。针对不同材料,钜亮会匹配对应的数控系统参数和加工工艺:比如加工医疗钛合金时,采用低速高进给的参数,配合洁净车间环境,满足生物相容性要求。

Q4:数控系统的软件部分怎么影响加工效率?

A:CAM软件生成的优化刀路能减少空行程,数控系统的高速加工功能能提升切削速度。钜亮的工程师通过优化刀路,可将复杂零件的加工周期缩短40%以上;配合自动换刀系统,能实现无人值守的批量加工,进一步提升效率。

Q5:钜亮五金如何保证数控系统的稳定性?

A:钜亮建立了完善的设备维护体系,定期对数控系统的硬件(如伺服电机、光栅尺)进行校准和保养;同时通过ISO9001质量体系管控,对加工数据进行实时监测,提前预判系统故障,避免因设备问题导致的交期延误。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。