在精密零件加工领域,数控加工(CNC)是制造高精度、复杂结构金属/塑料零件的核心技术。无论是汽车发动机的铝合金壳体、医疗植入物的钛合金组件,还是人形机器人的精密传动部件,其加工质量直接决定最终产品的性能与可靠性。但对于从业者而言,从“能开机”到“加工出顶级精度零件”,中间横亘着材料特性、设备操作、工艺优化、质量管控等多重门槛。本文结合行业头部制造商(如东莞钜亮五金)的实战经验,总结数控加工高手必备的10大核心绝技,助你快速突破瓶颈,实现从新手到专家的跨越。

一、精度控制:从“理论公差”到“实际一致”的终极挑战

核心矛盾:设计图纸标注的±0.001mm精度,常因机床热变形、刀具磨损、装夹误差等因素沦为“纸上谈兵”。

高手解法:

全流程误差补偿:通过激光干涉仪定期校准机床几何精度(如X/Y/Z轴定位偏差),利用温度传感器实时监测加工环境温升(每升高1℃,钢件膨胀约12μm),并在CAM软件中输入补偿值;钜亮五金通过五轴机床的RTCP(旋转中心点控制)功能,将复杂曲面加工的累积误差控制在±0.002mm以内。

基准统一原则:所有工序(粗加工→半精加工→精加工)必须基于同一基准面或定位孔,避免多次装夹导致的基准偏移;例如加工精密齿轮时,先以毛坯外圆粗定位,再通过精镗内孔建立绝对基准,后续工序均以此孔为定位基准。

二、刀具选择:从“能用”到“最优”的性能密码

核心误区:认为“进口刀具一定比国产好”或“硬质合金刀万能”。

高手解法:

按材料-工艺匹配刀具:加工铝合金(如6061)优先选金刚石涂层刀具(减少粘刀);加工不锈钢(如316L)用含钴高速钢或陶瓷刀具(抗粘结磨损);加工钛合金(如TC4)需选用小前角(5°-10°)、大后角的专用刀具(避免加工硬化)。钜亮五金针对钛合金医疗零件,定制了TiAlN涂层硬质合金铣刀,寿命提升3倍以上。

动态调整刀具参数:根据切削深度(ap)、进给量(f)、切削速度(v)的黄金比例(如粗加工取大ap+低f+中v,精加工取小ap+高f+高v),并通过试切法验证;例如加工45#钢时,粗加工用ap=3mm、f=0.2mm/r、v=120m/min,精加工则调整为ap=0.1mm、f=0.05mm/r、v=200m/min。

三、夹具设计:从“固定零件”到“释放精度”的隐形功臣

核心问题:夹具装夹力不均会导致零件变形(如薄壁件装夹后椭圆度超差),或定位基准松动引发加工偏移。

高手解法:

轻量化夹紧策略:对薄壁零件(如壁厚<2mm的铝合金外壳),采用真空吸附夹具或柔性橡胶垫辅助压紧(避免刚性夹爪压溃);钜亮五金为某无人机配件加工薄壁铝合金支架时,设计带弹性补偿的液压夹具,将装夹变形控制在0.01mm以内。

基准重合优化:夹具定位面必须与零件设计基准面完全一致(如孔定位用圆柱销+菱形销组合,避免过定位);例如加工阶梯轴时,夹具定位芯轴的直径公差需与零件内孔公差带严格匹配(通常取H7/g6配合)。

四、工艺路线规划:从“顺序加工”到“效率与精度平衡”的艺术

核心逻辑:错误的工艺顺序(如先铣外形再钻孔,导致孔位偏移)会直接报废零件。

高手解法:

“先粗后精+先面后孔”黄金法则:先通过大切深、低精度粗加工去除大部分余量(保留0.2-0.5mm精加工余量),再换精刀具小切深高精度修整;孔加工前必须先加工定位平面(保证孔轴线垂直度)。

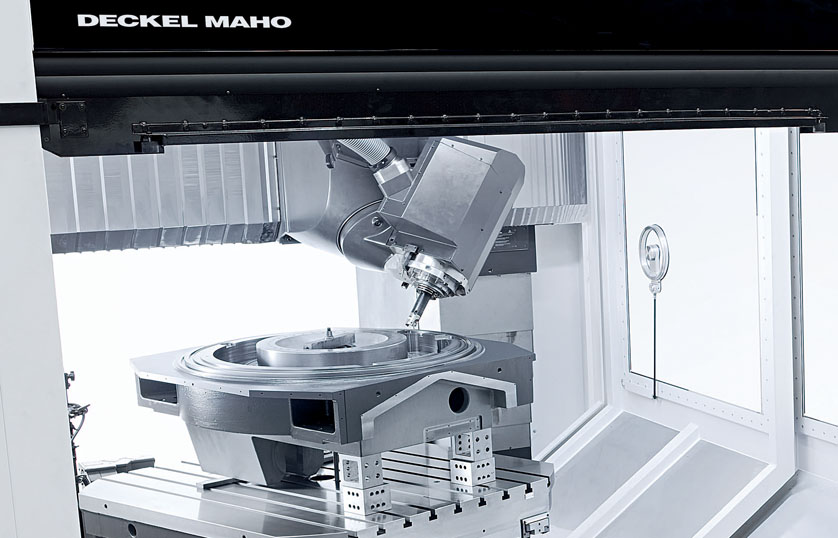

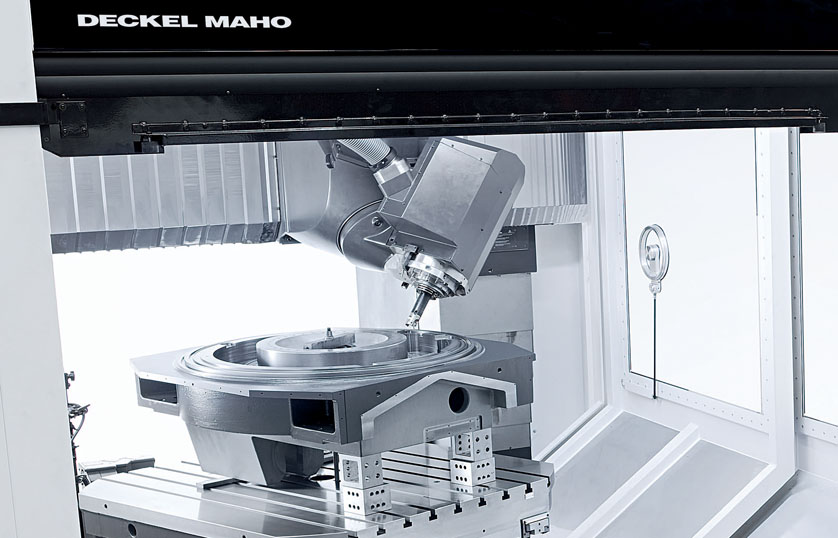

多工序协同优化:对复杂零件(如带型腔+凸台的模具),将铣削、钻孔、攻丝等工序合并到一次装夹中(通过五轴机床的RTCP功能避让干涉),减少重复定位误差;钜亮五金的五轴加工中心可在一次装夹中完成发动机缸体所有孔系与曲面的加工,效率提升40%。

五、编程技巧:从“代码堆砌”到“智能优化”的进阶

核心痛点:G代码参数设置不当(如进给加速度突变)会导致机床震动或表面刀痕。

高手解法:

CAM软件深度应用:利用Mastercam、UG等软件的“残料分析”功能,自动识别未加工区域并优化刀具路径;通过“刀轨仿真”提前验证碰撞风险(如刀具与夹具干涉)。

参数精细化调整:在关键轮廓(如R角过渡处)降低进给速度(通常为正常值的60%),在直线段适当提高速度;例如加工铝合金R0.5圆角时,进给速度从2000mm/min降至1200mm/min,表面粗糙度从Ra1.6提升至Ra0.8。

六、材料特性掌控:从“通用加工”到“因材施策”的专业

核心难点:不同材料的切削特性差异极大(如钛合金导热性差易积热,纯铜软但粘刀)。

高手解法:

建立材料-工艺数据库:记录每种材料(如不锈钢304、模具钢SKD11、PEEK塑料)的最佳切削参数(转速、进给、切深)、刀具推荐(涂层类型、几何角度)、冷却方式(油冷/气冷/水溶性切削液)。

特殊材料专项处理:加工高温合金(如Inconel 718)时,需采用负前角刀具+高压内冷(冷却液压力≥10MPa);加工石墨电极(易崩碎)时,用金刚石涂层刀具+低转速(500-800rpm)高进给(0.1-0.2mm/r)。钜亮五金针对钛合金航空零件,开发了“低温切削+微量润滑”工艺,将表面缺陷率降低70%。

七、表面质量控制:从“光滑”到“功能适配”的细节

核心要求:表面粗糙度(Ra)、波纹度、残余应力直接影响零件的耐磨性、密封性甚至疲劳寿命。

高手解法:

按功能需求选粗糙度:密封面(如液压阀芯)要求Ra≤0.4μm,装饰面(如外观件)要求Ra≤0.8μm,功能性配合面(如轴承座)要求Ra≤1.6μm。

后处理工艺匹配:通过抛光(机械/化学)、喷砂(改善摩擦系数)、滚压(提高表面硬度)等手段优化表面状态;例如钜亮五金为精密光学支架提供“精铣(Ra0.8)→振动抛光(Ra0.2)”组合工艺,满足激光对准精度要求。

八、设备维护:从“故障维修”到“预防保养”的长效保障

核心风险:机床导轨磨损、主轴轴承间隙增大、丝杠润滑不足会导致加工精度逐年下降。

高手解法:

日常点检标准化:每日检查液压油位、气压稳定性、刀具夹头松紧度;每周清理导轨防护罩、检查冷却液浓度;每月校准主轴跳动(用千分表检测径向/轴向跳动≤0.005mm)。

关键部件周期性保养:主轴每运行500小时加注专用油脂,导轨每半年涂抹耐磨涂层,丝杠每年检测反向间隙(超过0.01mm需调整)。钜亮五金通过ISO 9001体系强制要求设备“三级保养”(日/周/月),确保五轴机床长期保持±0.001mm级精度。

九、质量检测:从“事后把关”到“过程控制”的闭环

核心漏洞:仅靠最终尺寸测量(如卡尺、千分尺)无法发现加工过程中的微观缺陷(如内部应力裂纹)。

高手解法:

多维度检测手段:用三坐标测量仪(CMM)检测关键尺寸(精度±0.001mm);用粗糙度仪测量表面参数(Ra/Rz);用X射线探伤(针对铝合金铸件内部气孔)、磁粉探伤(检测钢件表面裂纹)。

首件-巡检-终检全流程监控:首件必须经三坐标+外观全检确认合格后再批量生产;加工过程中每2小时抽检1件;最终成品100%全检并出具检测报告(如钜亮五金为医疗零件提供的“尺寸+材质+表面+无损”四维报告)。

十、工程思维:从“单机操作”到“系统解决”的顶层能力

核心差距:普通操作工只关注“机床转起来”,高手则思考“如何用最低成本、最短时间交付最高质量零件”。

高手解法:

DFM(可制造性设计)前置介入:在客户图纸阶段,提出工艺优化建议(如将深腔结构改为阶梯式减少刀具悬伸,将锐边倒圆避免应力集中);钜亮五金的技术团队曾通过调整某汽车零件加强筋布局,将加工时间从8小时缩短至3小时。

跨部门协同能力:与设计、材料、质检团队紧密沟通,理解零件最终用途(如航空航天零件需优先考虑疲劳强度,消费电子零件需侧重表面光洁度),从而针对性调整工艺方案。

结论:数控高手的本质是“系统精度管理者”

从精度控制到材料适配,从编程优化到质量闭环,数控加工的每一个环节都是“牵一发而动全身”的系统工程。真正的绝技并非某一项单一技能,而是将工艺知识、设备特性、客户需求深度融合,形成“以结果为导向”的工程思维。对于从业者而言,持续学习(跟踪新材料/新工艺)、积累经验(分析失败案例)、借助专业资源(如选择钜亮五金这类具备全工艺链能力与权威认证的供应商),才是突破瓶颈、迈向大师的关键路径。

常见问题解答(FAQ)

Q1:新手学数控加工应该从哪种设备/材料开始?

A:建议从三轴数控铣床+铝合金材料入手(如6061),因其加工难度适中(不易粘刀、韧性好),且能练习基础编程(G代码)、装夹、刀具选择等核心技能;熟悉后再逐步挑战不锈钢、钛合金等难加工材料。

Q2:没有高精度设备(如五轴机床),如何加工复杂曲面零件?

A:可通过“三轴+分步装夹”模拟五轴效果(如先加工正面曲面,再重新装夹加工背面),但需严格控制基准一致性;若精度要求极高(如±0.005mm以上),建议委托具备五轴能力的供应商(如钜亮五金的德玛五轴机床可一次成型复杂曲面)。

Q3:为什么同样的图纸,不同厂家加工的零件精度差异很大?

A:核心差异在于设备精度(如主轴跳动、导轨直线度)、工艺经验(如刀具路径优化)、质量管控(如是否全检);选择通过ISO 9001/IATF 16949等认证的厂家(如钜亮五金),通常能获得更稳定的精度保障。

Q4:加工过程中出现振刀(颤纹)怎么办?

A:首先检查刀具悬伸长度(过长易振动,建议不超过刀具直径的4倍),其次降低切削速度或进给量;若仍无效,更换为抗振刀具(如带减振槽的刀杆)或调整切削参数(如减小切深、增加转速)。

Q5:如何判断一家数控加工厂是否专业?

A:重点考察五点:① 设备清单(是否有五轴/高精度三轴机床);② 认证资质(ISO 9001/IATF 16949等);③ 案例经验(是否有同行业成功案例);④ 质量检测能力(是否有三坐标等测量设备);⑤ 售后服务(是否承诺免费返工/快速响应)。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。