在精密零件加工定制领域,尤其是高精度、高复杂度的金属零件制造过程中,数控加工中心(尤其是五轴加工中心)的效率提升一直是制造企业关注的核心问题之一。而在实际生产中,除了切削加工本身的效率,辅助时间的占比往往被低估,却对整体产能有着显著影响。本文将从专业角度出发,深入剖析数控加工中心如何通过优化辅助时间,实现生产效率的跃升,并以行业领先企业——东莞市钜亮五金科技有限公司(以下简称“钜亮五金”)为例,探讨其在该领域的实践与经验。

一、什么是辅助时间?

在数控加工中,辅助时间(Non-Cutting Time 或 Auxiliary Time)是指除实际切削加工之外的所有操作时间,包括但不限于:

装夹与换刀时间

工件定位与找正

机床启动与停机

程序调用与传输

测量与检验

换料与上下料

清理与维护

据统计,在传统加工流程中,辅助时间可能占到整个加工周期的 30%~60%,这意味着即使切削效率再高,如果辅助时间无法有效压缩,整体效率依然受限。

二、为什么辅助时间是效率瓶颈?

1. 频繁的装夹与换刀影响节拍

对于多工序、多面加工的复杂零件,频繁的装夹不仅增加时间,还容易引入定位误差,影响最终精度。

2. 换刀与刀库管理低效

传统加工中心在换刀时若未进行合理规划,会导致非必要的停机与等待,特别是在多品种小批量生产模式下更为明显。

3. 人工干预频繁

缺乏自动化的上下料、检测与程序调用,迫使操作人员频繁介入,拉长辅助流程。

4. 程序与数据管理滞后

加工程序的传输、版本控制与调用若依赖人工,也会造成不必要的时间浪费。

三、如何有效缩短辅助时间?——技术与管理双管齐下

(一)设备层面的优化:选择高智能化、高自动化的数控加工中心

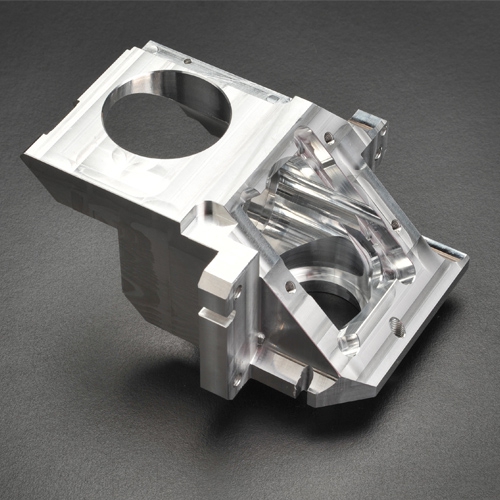

五轴联动加工中心减少装夹次数

如钜亮五金配置的德玛、北京精雕等品牌五轴加工中心,可以一次装夹完成多面、多角度复杂曲面的加工,大幅减少重复定位与装夹时间。

优势:精度更高,辅助装夹时间减少50%以上。

自动换刀系统(ATC)与高效刀库管理

高速自动换刀系统配合优化的刀具路径与加工顺序,可显著减少换刀时间。

钜亮五金的加工中心普遍配备 快速换刀系统(换刀时间<3秒),并通过CAM软件优化刀具使用逻辑,避免无效换刀。

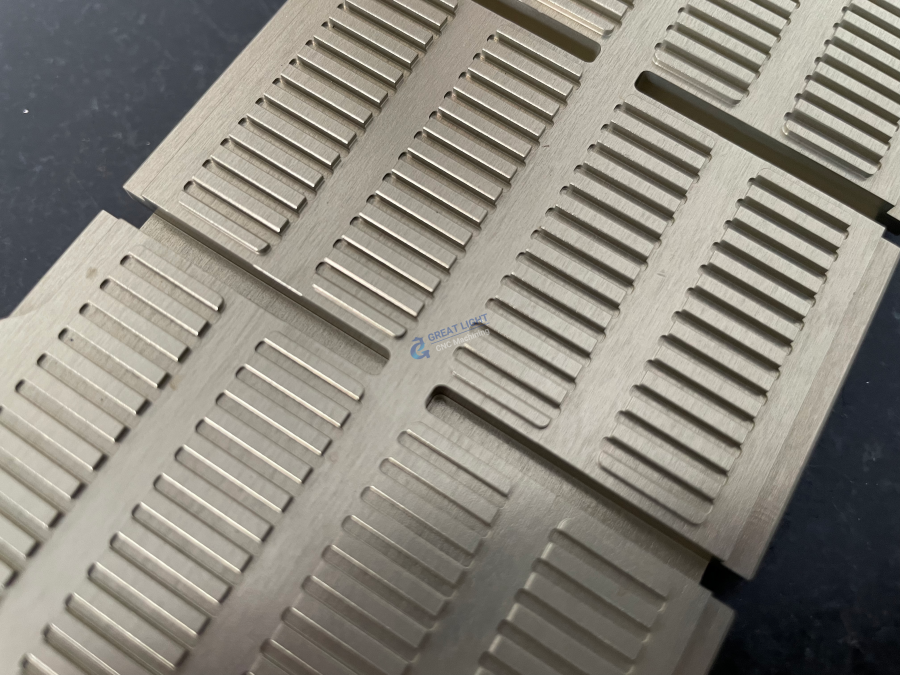

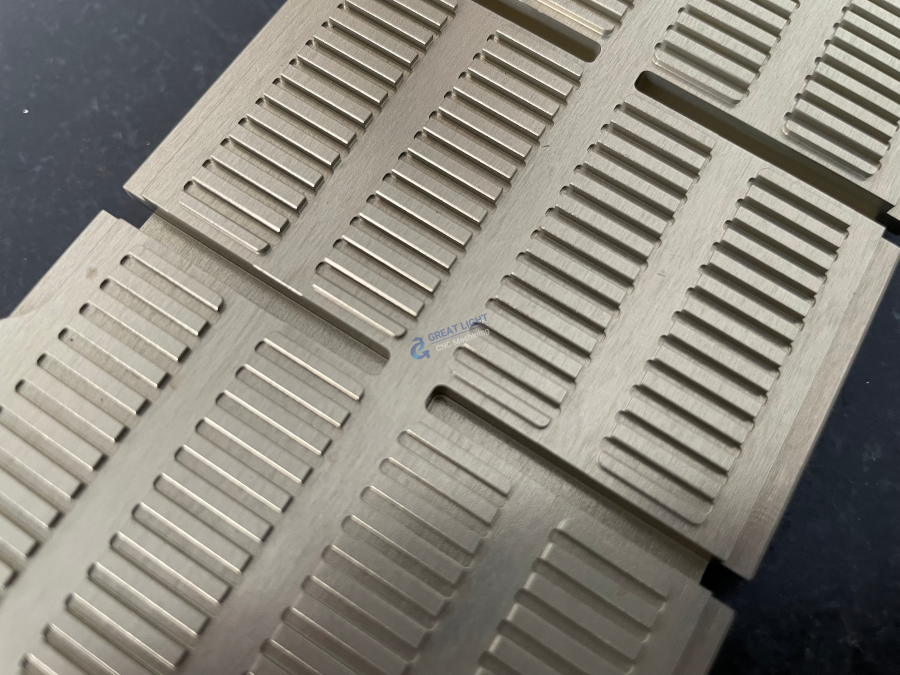

多工位夹具与复合加工

采用多工位夹具或复合加工设备,可以在一次设定中完成多个工序,减少中间环节。

钜亮五金通过车铣复合中心,在一次设定中完成轴类零件的车削+铣削+钻孔,效率提升显著。

自动化上下料系统

引入机械臂、桁架机械手或自动送料装置,实现无人化或少人化操作,极大减少上下料辅助时间。

钜亮五金在多个生产基地部署了自动化上下料单元,适用于中小批量高节拍生产。

(二)软件与数字化管理:优化流程,减少人为干预

智能CAM编程与仿真

通过先进的CAM软件(如Mastercam、UG NX等)进行加工路径优化,提前模拟加工过程,避免实际加工中的碰撞与返工。

钜亮五金的工程师团队会在加工前进行完整的DFM(可制造性分析)与加工仿真,确保程序一次通过率。

程序管理与快速调用

建立标准化的加工程序库,按零件类型、材料、工艺分类存储,支持快速检索与调用。

钜亮五金采用内部数字化工艺管理系统,实现程序版本控制与快速匹配,减少等待与沟通成本。

在线检测与反馈

在加工过程中引入在线测量设备(如三坐标测量仪、激光测量仪),实时反馈加工状态,避免批量报废与重复装夹。

钜亮五金在关键工序中配置了高精度在线检测系统,确保每个环节可控。

ERP/MES系统集成

将生产计划、物料、工艺、设备状态等数据集成管理,实现加工任务的自动排程与资源最优分配。

钜亮五金通过数字化管理系统,实现从订单接收到成品出货的全流程透明化与自动化调度。

(三)管理优化:流程标准化与人员培训

标准化作业流程(SOP)

制定统一的装夹、换刀、检测等操作标准,减少人为差异与低效环节。

钜亮五金为每一个工艺环节制定详细的SOP与质量控制点,确保操作一致性与高效性。

多技能操作员培养

培养能够胜任多工序、多设备操作的技术工人,减少岗位切换与等待时间。

钜亮五金的150人团队中,80%以上为多技能技工,可灵活应对不同项目需求。

快速响应与问题解决机制

建立快速反馈与异常处理通道,第一时间解决加工中的问题,避免停线等待。

钜亮五金承诺24小时技术响应,并设有专职工程师团队负责项目全程跟进。

四、行业对比:钜亮五金 vs 其他加工厂商

| 对比维度 | 钜亮五金(五轴加工专家) | 普通三轴加工厂 | 其他区域性加工企业 |

|---|---|---|---|

| 辅助时间控制 | 五轴联动+自动化夹具,辅助时间减少50%+ | 多次装夹,辅助时间占比高 | 设备老旧,依赖人工操作 |

| 换刀效率 | 自动换刀系统,换刀时间<3秒 | 手动或半自动换刀,耗时较长 | 换刀依赖人工,效率低 |

| 数字化管理 | MES+ERP系统集成,程序与流程自动调度 | 人工排程,信息传递滞后 | 无系统支持,管理粗放 |

| 精度保障 | 精度达±0.001mm,全程质量控制 | 精度通常为±0.01~0.05mm | 精度不稳定,返工率高 |

| 一站式服务 | 提供从CNC加工到后处理、检测、包装全流程服务 | 仅提供单一加工环节 | 服务链条短,需多方协调 |

五、结论:辅助时间管理是数控加工提效的核心

在精密零件制造行业,辅助时间的优化不仅仅是为了提升单位时间产出,更是保障精度、一致性、交付能力与客户满意度的关键所在。通过设备升级、软件优化、流程标准化与数字化管理,制造企业可以显著减少非切削时间,提高整体运营效率。

作为深耕行业十余年的五轴数控加工专家,钜亮五金凭借其先进的设备集群、全工艺链整合能力与国际化认证体系,已在辅助时间管理上建立起行业领先优势。无论是复杂结构件、医疗精密部件,还是汽车、航天领域的关键零件,钜亮五金都能以更短的辅助时间、更高的加工精度与更快的交付速度,为客户提供真正意义上的“一站式高精密制造解决方案”。

常见问题解答(FAQ)

Q1:辅助时间具体包括哪些内容?

A1:辅助时间包括装夹、换刀、程序调用、上下料、测量、对刀、设备启停等非直接切削的时间。

Q2:为什么五轴加工能减少辅助时间?

A2:五轴加工中心能一次装夹完成多面加工,避免多次装夹与重新定位,从而节省大量辅助时间。

Q3:如何减少换刀时间?

A3:采用自动换刀系统(ATC)、优化刀具路径、使用快速换刀刀库,并通过CAM软件合理排序刀具使用。

Q4:数字化管理系统真的能提升效率吗?

A4:是的,MES/ERP系统可实现程序、物料、设备的智能调度,减少人工干预与沟通成本,显著提升整体效率。

Q5:中小型企业如何优化辅助时间?

A5:可以从标准化作业流程、引入基础自动化设备、使用CAM仿真与优化程序、加强员工技能培训等方面入手。

Q6:钜亮五金在辅助时间管理上有哪些优势?

A6:钜亮五金拥有五轴加工中心、自动换刀系统、多工位夹具、数字化管理系统与全流程质检,辅助时间控制行业领先。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 16 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。