简介:目前,3D 打印高性能陶瓷的主要成型工艺为立体光刻技术(SLA)和粘结剂喷射技术(BJ),两种技术各有优势,为陶瓷3D打印的发展做出了重要贡献。3D 打印技术但仍存在一定的局限性,因为烧结阶段粘结剂不能完全除去,所以不可能生产出高壁厚、大尺寸、完全致密的氧化物陶瓷制品。

2022年6月2日,南极熊获悉,奥地利Lithoz公司刚刚发布了一款新型陶瓷3D打印机CeraMax Vario V900。由于采用水基浆料,有机粘结剂含量低至2-3%,能够生产出壁厚可达40毫米的全致密大尺寸陶瓷部件,这是陶瓷制造技术的一次新突破。

该款新设备采用LIS(Laser Induced Slip Casting)激光诱导注浆成型技术,可以打印适用于多种工业用途的陶瓷产品,与传统陶瓷加工方法相比具有一定的经济优势。

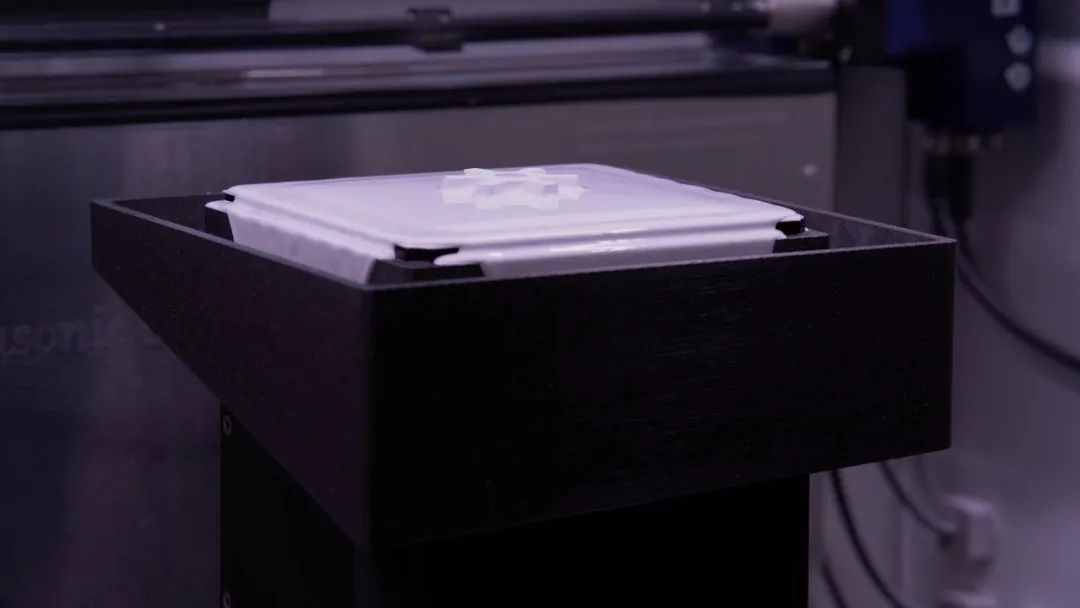

▲CeraMax Vario V900陶瓷3D打印机集尺寸、厚壁、饱满密度于一身,可用于大型部件甚至黑色陶瓷打印(图片来源:Lithoz)

1. LIS激光诱导浆料注射成型技术原理及发展历史

LIS技术的研发早在2017年就开始了,当时Günster教授团队在德国联邦材料研究与测试研究所(BAM)研究并测试了LSD分层浆料沉积工艺(Layer-wise Slurry Disposition)。LSD是一种基于粉末的选择性激光烧结工艺,但它同时使用干陶瓷粉末和陶瓷浆料作为打印基材,更利于沉积。

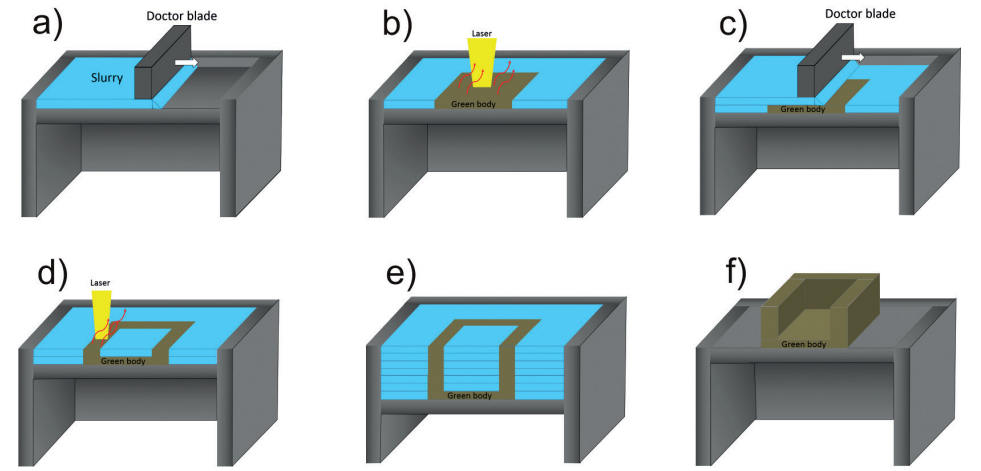

然而,用LSD工艺打印陶瓷也存在一些问题,比如打印的坯体对热非常敏感,因为浆料中含有高比例的水。在干燥过程中,水蒸发得太快,有时会导致坯体爆裂。通过去除粉末层,将激光直接对准陶瓷浆料悬浮液,不仅简化了工艺,而且坯体加热时不会出现任何质量问题。改进的技术就是我们所说的LIS工艺,这是一种新型的陶瓷增材制造(AM)技术。技术流程主要包括以下六个步骤:

▲LIS工艺流程(BAM J. Günster教授提供)

①在成型平台上抹一层浆料。

②使用波长为10.6μm的CO2激光,按照当前层的图案对浆料进行局部干燥。

③再涂一层泥浆。

④激光再次干燥浆体。

⑤ 逐层重复上述过程,直至打印出具有所需几何形状的完整坯体。此步骤,坯体仍处于悬浮状态。

⑥打印完最后一层后,抬起打印平台,将多余的浆料流走,剩下坯体。

上图展示了 LIS 工艺的各个步骤。BAM 团队表示,这是一种“新型增材制造方法”,可以生产出颗粒堆积密度高、对原料粒径几乎没有限制的陶瓷坯体。因此,LIS 技术可以直接加工工业陶瓷生产中经常使用的材料,如氧化铝和氧化锆,甚至可以加工氮化硅和碳化硅等陶瓷。

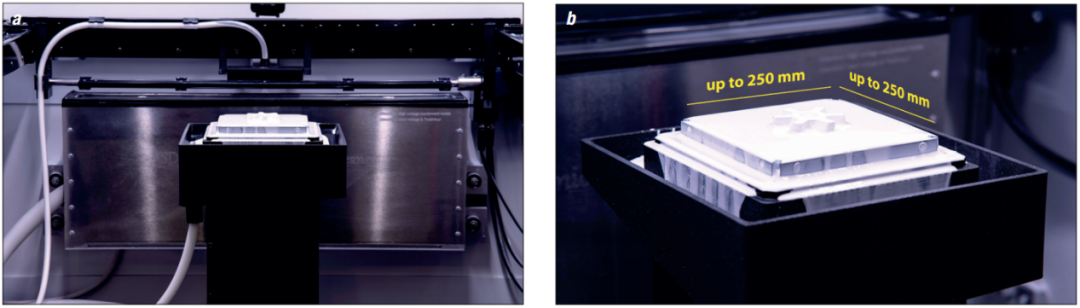

目前,CeraMax Vario V900 设备提供两种不同的打印尺寸:100 毫米 x 100 毫米或 250 毫米 x 250 毫米(x/y)。

▲CeraMaxVario V900 打印平台,最大尺寸 250 毫米 x 250 毫米 x 290 毫米(来源:Lithoz)

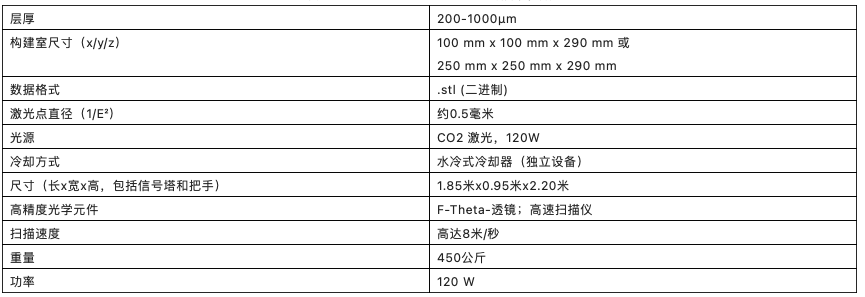

Lithoz表示,在该设备正式发布之前,已经有一位客户订购了四台CeraMax Vario V900陶瓷3D打印机,这款设备的技术参数如下。

表 Lithoz CeraMaxVario V900 技术参数

2. LIS技术将改变陶瓷3D打印

如果将CeraMax Vario V900和LIS技术与现有的陶瓷3D打印机系统(SLA、BJ)进行比较,就会发现它是一种制造高性能陶瓷部件的全新方法,为陶瓷3D打印提供了新的可能性。其主要优点如下:

●采用水基浆体,有机粘结剂含量低至2-3%。

● 由于粘合剂含量低,无需额外脱脂

●可打印氧化铝、氧化锆、氮化硅、碳化硅等深色陶瓷材料。

●可直接加工坯料

●可达到与传统工艺相同的壁厚

●可提前准确计算收缩率

●可实现复杂的三维结构

LIS工艺采用水基浆料,有机粘结剂含量极低,仅为2-3%。CO2激光通过局部加热打印结构,热量引起与注浆成型类似的致密化。此外,由于采用了水基、几乎不含有机物的悬浮液,LIS技术打印的坯体具有开放的微孔结构。如果以2-3 K/min的速率均匀加热坯体,所含的少量有机物将被完全排出,不再需要脱脂和烧结工序。利用LIS 3D打印技术,可以轻松生产出注浆成型等传统工艺才能实现的壁厚。LIS技术打印的陶瓷部件壁厚可达40毫米左右,而且无论部件尺寸大小,最终产品的致密度都非常好,这是陶瓷3D打印技术的一个新的里程碑。

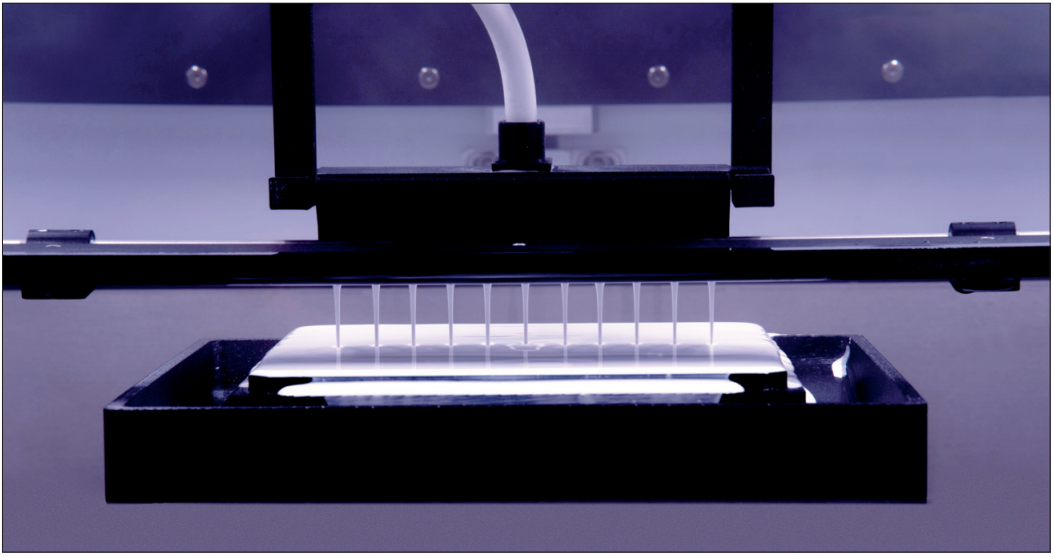

▲正在沉积的新浆料层,厚度为300μm

LIS 工艺的另一个优点是,坯体可以像传统陶瓷工艺一样进行铣削、研磨或钻孔。但使用 3D 打印,可以生产高度复杂的 3D 结构。CeraMax Vario V900 首次使用增材制造工艺打印工业级高密度碳化硅。LIS 技术为当今使用的增材制造技术范围增加了新的维度。

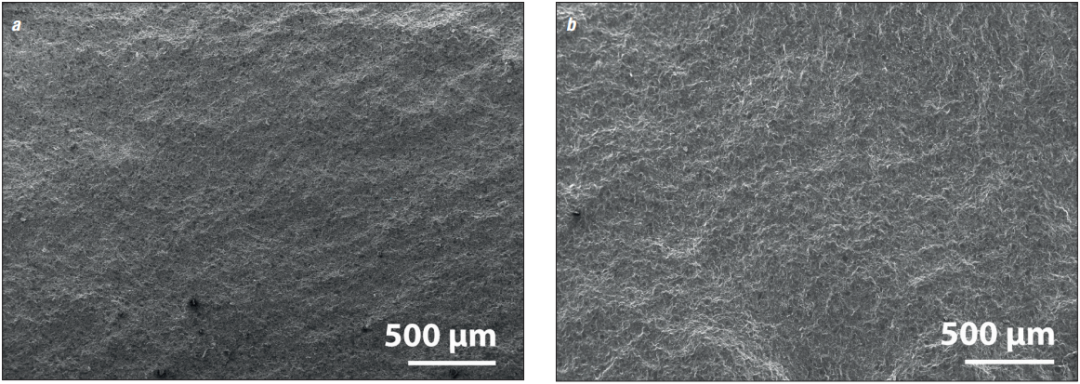

▲CeraMax Vario V900打印的氧化铝样品(a)和碳化硅样品(b)的SEM图像

3. LIS技术将有效降低陶瓷打印成本

除了实现技术突破外,Lithoz推出的CeraMax Vario V900打印机还可以降低陶瓷3D打印的成本。例如:

● 材料成本:LIS工艺只需稍加调整即可利用现有成熟的陶瓷工业材料,且材料单位成本与传统工艺相差无几。

● 转化成本:坯体打印完成后,可直接进入传统的后处理步骤,如干燥、精整、烧结等,因此采用LIS技术仅需对生产工艺进行很小的改动。

● 时间成本:CeraMax Vario V900的打印速度非常快,仅需大约30-40秒即可完成一层打印。

● 模具成本:通过传统压制工艺生产陶瓷部件需要定制模具,模具投资约为5000-20000欧元。采用LIS工艺可以节省模具成本,这对于小批量生产或原型制造尤为重要。

● 模具交付时间:除了模具的制造费用外,大约可节省三至六周的模具交付时间。

● 初始制样成本:基于全数字化成型工艺,可以准确预测材料特性,有效避免多次制样试验。

● 能源成本:由于可以精确计算收缩率,因此打印一个部件后仅需进行一次样品烧成,大大降低了能源成本。

● 机器停机成本:减少传统工艺样品制备过程中因加压、更换模具造成的停机成本。

▲CeraMaxVario V900可打印大尺寸、高光洁度的陶瓷部件(图片来源:Lithoz)

Lithoz表示:“使用CeraMaxVario V900生产订单,从接到订单到零件成品,一周内即可完成。CeraMax Vario V900可以快速融入现有的陶瓷产业链,先进的制造成型工艺可大幅提高生产效率。打印出来的零件可以轻松进行后处理,可广泛应用于雷达罩、航天卫星反射镜,以及陶瓷环、喷嘴部件等半导体和机械行业常用的部件,甚至卫浴产品和工艺品设计。”

原标题:Lithoz发布采用LIS技术的陶瓷3D打印机CeraMax Vario V900

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 7 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。