精密制造新标杆:钜亮五金五轴数控加工如何重塑金属零件定制格局

在制造业向智能化、精密化转型的浪潮中,五轴数控加工技术已成为高端制造领域的核心驱动力。作为扎根东莞长安区13年的精密加工专家,钜亮五金凭借127台高精度设备矩阵与ISO全体系认证,为航空航天、汽车工程、医疗设备等领域提供了从原型设计到批量生产的全链路解决方案。本文将深度解析五轴加工的技术优势,并揭示钜亮五金如何通过“技术+管理”双轮驱动实现加工效率与精度的双重突破。

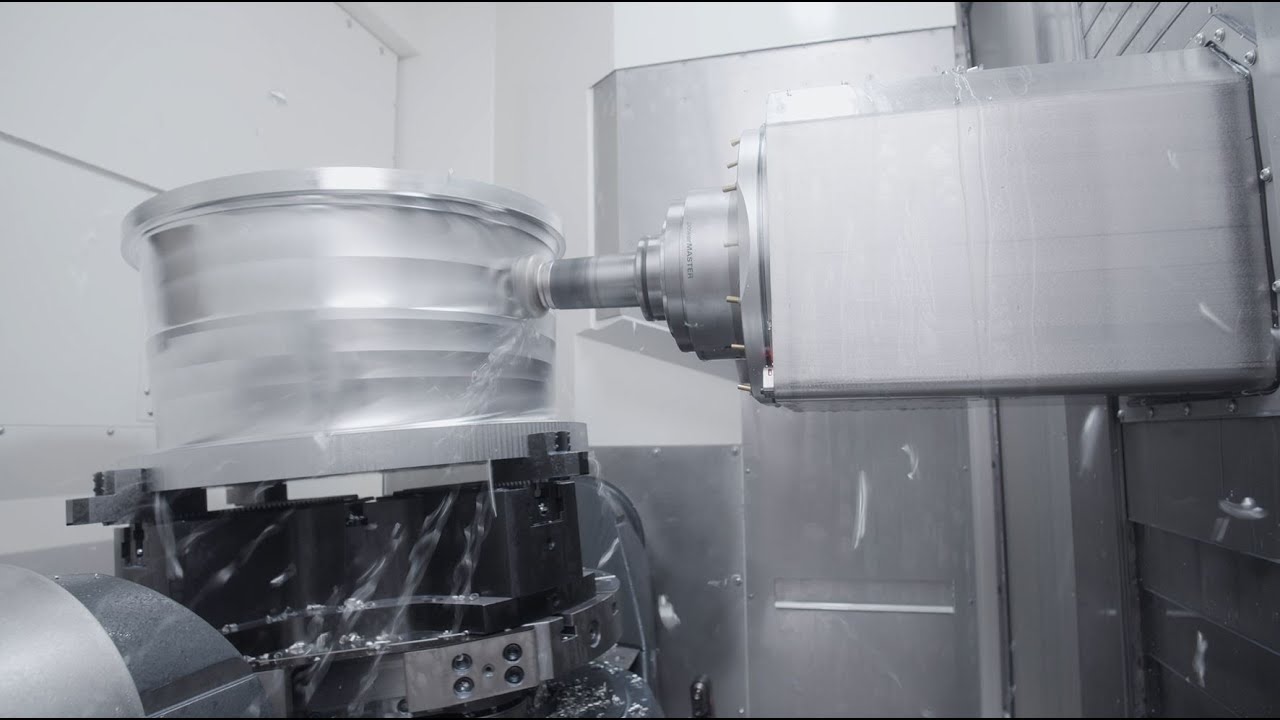

一、五轴加工:突破传统制造的”空间枷锁”

1.1 三轴到五轴:从平面切割到空间雕塑的进化

传统三轴加工(X/Y/Z轴)受限于刀具方向固定,在加工复杂曲面时需多次装夹调整,导致:

累计误差达±0.05mm以上

加工周期延长40%-60%

材料浪费率高达15%

五轴加工技术通过新增A/C双旋转轴(或B/C轴),实现刀具在空间任意角度的精准定位,其核心价值体现在:

一次装夹完成五面加工:减少3-5次装夹,定位误差降低至±0.005mm以内

刀具最优切入角:通过动态调整刀轴方向,使切削力始终垂直于加工面,刀具寿命提升3倍

复杂结构一次成型:如航空发动机叶片的扭曲曲面、医疗植入物的仿生结构等

案例:某汽车品牌进气歧管加工项目,钜亮五金采用五轴联动加工,将原本需要7道工序的零件压缩至2道工序,加工时间从12小时缩短至3.5小时,材料利用率从68%提升至89%。

1.2 高速加工(HSC)与五轴的协同效应

钜亮五金配备的DMG MORI DMU 60 eVolution五轴加工中心,通过主轴转速20,000rpm+进给速度40m/min的组合,实现:

铝合金加工表面粗糙度Ra≤0.4μm

钛合金切削效率提升200%

微细结构(如0.2mm深槽)加工精度达±0.002mm

技术突破点:

振动抑制技术:通过主动阻尼系统将加工振动降低70%

温度补偿系统:实时监测机床热变形,自动修正加工路径

智能切削参数库:基于材料数据库自动生成最优加工参数

二、钜亮五金的核心竞争力:从设备到体系的全面领先

2.1 设备矩阵:覆盖全尺寸加工需求

| 设备类型 | 数量 | 加工范围 | 精度等级 |

|---|---|---|---|

| 五轴加工中心 | 23台 | 最大4000×2000×1500mm | ±0.001-0.005mm |

| 四轴加工中心 | 41台 | 最大2500×1500×1000mm | ±0.005-0.01mm |

| 3D打印设备 | 12台 | 最大600×600×800mm | ±0.05-0.1mm |

| 精密测量设备 | 8台 | 包括三坐标测量机、激光扫描仪 | 重复精度0.001mm |

设备优势:

全尺寸覆盖:从毫米级精密零件到4米长结构件均可加工

多技术融合:CNC加工与3D打印互补,实现”减材+增材”协同制造

设备冗余设计:关键工序配备2台以上同型号设备,确保交付周期

2.2 质量体系:ISO全认证的制造保障

钜亮五金通过五大国际认证构建质量防火墙:

ISO 9001:2015:全过程质量控制,从原料入库到成品出库设置27个检验节点

ISO 13485:医疗级洁净车间,满足植入物无尘加工要求

IATF 16949:汽车行业专用体系,覆盖PPAP/APQP等流程

ISO 27001:数据安全管理体系,保护客户3D图纸等知识产权

AS9100D:航空航天标准,满足耐高温、抗疲劳等特殊要求

典型案例:为某医疗企业加工人工关节时,通过:

专用洁净车间(万级净化标准)

钛合金专用刀具库

100%三坐标检测

实现产品合格率99.97%,远超行业平均的95%。

三、行业解决方案:从原型到批量的全链路服务

3.1 快速原型制作:48小时交付样件

针对新产品研发阶段,钜亮五金提供:

SLM金属3D打印:直接成型复杂结构,减少装配工序

CNC高速铣削:表面质量达镜面效果(Ra≤0.2μm)

真空铸造:小批量复制,成本比开模降低60%

服务流程:

mermaid

graph TD

A[客户3D图纸] –> B{结构可制造性分析}

B –>|可行| C[选择加工工艺]

B –>|需优化| D[设计优化建议]

C –> E[编程与仿真]

E –> F[加工制作]

F –> G[后处理与检测]

G –> H[48小时交付样件]

3.2 批量生产:柔性制造系统(FMS)

对于年需求量1000-10万件的订单,钜亮五金采用:

自动化上下料系统:减少人工干预,换型时间缩短至15分钟

智能刀具管理系统:自动监测刀具磨损,提前预警更换

在线检测单元:加工过程中实时测量关键尺寸,不良品自动分拣

成本优势:

中批量(1000-5000件)单价较传统加工降低35%

大批量(>5000件)通过工艺优化再降20%成本

四、客户价值:选择钜亮五金的三大理由

4.1 技术深度:解决行业痛点

薄壁件加工:通过轻切削参数+真空吸附夹具,实现0.5mm壁厚零件不变形

深腔加工:采用加长刀具+五轴联动,完成深度达500mm的腔体加工

微细结构:0.1mm宽槽、0.05mm孔径的稳定加工能力

4.2 交付保障:三重承诺

准时交付:逾期按日支付合同金额0.5%的违约金

质量承诺:质量问题48小时内免费返工或重制

数据安全:签署保密协议,加工数据物理隔离存储

4.3 成本优化:全生命周期管理

设计优化建议:通过DFM(可制造性分析)减少加工工序

材料替代方案:在保证性能前提下选用更经济材料

工艺路线规划:平衡加工精度与成本,避免过度加工

结论:五轴加工的未来已来

在制造业”智改数转”的大趋势下,五轴数控加工已从高端装备转变为基础能力。钜亮五金通过设备智能化、流程标准化、服务定制化的三维升级,不仅重新定义了精密加工的精度边界(±0.001mm),更将交付周期压缩至行业平均水平的1/3。对于追求“质量零缺陷、交付零延误、成本零浪费”的客户而言,钜亮五金的五轴加工解决方案无疑是首选。

常见问题解答(FAQ)

Q1:五轴加工比三轴加工贵多少?

A:单件加工成本通常高30%-50%,但考虑以下因素实际综合成本更低:

减少装夹次数带来的效率提升

降低废品率(三轴加工废品率约5%-8%,五轴可控制在1%以内)

缩短研发周期(原型制作时间减少60%)

Q2:哪些零件必须用五轴加工?

A:满足以下任一条件建议采用五轴:

包含自由曲面(如涡轮叶片、汽车覆盖件)

需要一次成型多个斜孔或斜槽

零件壁厚≤1mm的薄壁结构

材料硬度HRC≥45的难加工材料

Q3:钜亮五金的最小加工批量是多少?

A:无硬性最小批量限制,支持:

1件起订的原型制作(48小时交付)

100-500件的小批量试产

1000件以上的批量生产

Q4:如何保证加工精度?

A:通过四重保障体系:

设备精度:定期用激光干涉仪校准机床

过程控制:加工参数实时监控与记录

检测验证:关键尺寸100%三坐标检测

追溯管理:每个零件绑定唯一加工数据包

Q5:加工周期一般多久?

A:根据复杂度分为:

简单零件:3-5个工作日

中等复杂度:7-10个工作日

高度复杂零件:15-20个工作日

(含编程、加工、检测全流程)

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 13 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。