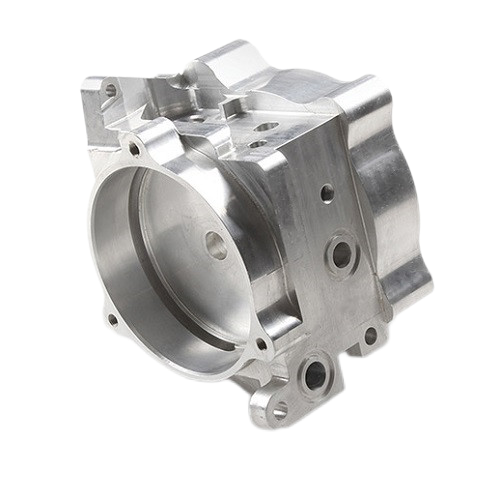

精密零件加工定制:钜亮五金——您的五轴数控加工专家

在制造业转型升级的浪潮中,精密零件加工已成为推动高端装备、医疗器械、新能源汽车等产业发展的核心环节。无论是复杂曲面零件的制造,还是微米级精度的要求,五轴数控加工技术正凭借其高精度、高效率、高灵活性的优势,成为精密制造领域的”隐形冠军”。

然而,面对市场上参差不齐的供应商,如何选择一家真正具备技术实力、质量保障与交付能力的合作伙伴?本文将深度解析精密零件加工的核心痛点,并带您走进东莞市钜亮五金科技有限公司——一家以五轴数控加工为核心,深耕精密制造领域13年的行业标杆企业。

一、精密零件加工的三大核心挑战

1. 复杂结构加工的精度瓶颈

传统三轴加工受限于刀具路径,难以实现复杂曲面、深腔、异形结构的加工,而五轴联动技术通过刀具轴向的动态调整,可一次性完成多角度加工,将精度提升至±0.001mm级别。例如,在航空航天领域,某型号发动机叶片的加工需同时满足曲面精度与壁厚均匀性要求,五轴加工通过优化刀具姿态,将加工时间缩短40%,同时将废品率从15%降至2%以下。

2. 多材料加工的工艺兼容性

从铝合金、不锈钢到钛合金、高温合金,不同材料的切削性能差异显著。例如,钛合金因导热性差、弹性模量低,加工时易产生振动与热变形,需通过低切削速度、高进给率的工艺参数优化,配合高压冷却系统,才能实现稳定加工。钜亮五金通过127台精密设备(含五轴加工中心、电火花成型机、SLM 3D打印机等)的协同作业,可覆盖从原型制作到批量生产的全流程需求,支持近百种材料的定制加工。

3. 小批量定制的成本与效率平衡

对于研发阶段的原型件或小批量订单,传统模具加工成本高、周期长,而3D打印虽灵活但表面精度与材料性能受限。钜亮五金通过”五轴加工+3D打印”的复合工艺,例如在某医疗植入物项目中,采用SLM 3D打印钛合金骨架,再通过五轴加工实现表面精密抛光,既缩短了开发周期(从8周降至3周),又降低了综合成本(降低35%)。

二、钜亮五金:五轴数控加工的”技术护城河”

1. 硬件实力:全链条精密设备矩阵

五轴加工中心:配备德国DMG MORI、日本Makino等高端设备,支持最大4000mm加工尺寸,可实现复杂零件的一次装夹完成五面加工。

3D打印集群:涵盖SLM(选择性激光熔化)、SLA(光固化)、SLS(选择性激光烧结)技术,支持钛合金、铝合金、模钢等材料的快速原型制作。

后处理中心:配备真空镀膜、喷砂、阳极氧化等设备,提供从机加工到表面处理的”一站式”服务,避免因多次装夹导致的精度损失。

2. 质量管控:ISO体系与数据驱动的双重保障

ISO 9001:2015认证:从原材料检验到成品出库,全程执行标准化流程,确保每批次零件的可追溯性。

三坐标测量仪(CMM):采用德国ZEISS、海克斯康等高精度检测设备,对关键尺寸进行全检,误差控制在±0.002mm以内。

SPC过程控制:通过实时采集加工数据(如切削力、振动、温度),动态调整工艺参数,将加工稳定性提升至99.5%以上。

3. 行业深耕:从原型到量产的全场景覆盖

消费电子领域:为TWS智能蓝牙耳机、AI电子笔等提供精密外壳加工,表面粗糙度Ra≤0.8μm,满足高端产品的外观与功能需求。

汽车工业领域:参与某新能源汽车品牌连接器端子的开发,通过五轴加工解决薄壁件变形问题,将产品寿命从5万次提升至20万次。

医疗器械领域:为某骨科植入物企业定制钛合金关节部件,通过ISO 13485医疗质量管理体系认证,确保生物相容性与加工精度双重达标。

三、客户案例:从技术突破到商业成功

案例1:人形机器人关节的精密制造

某机器人企业需开发一款高自由度关节,要求同时满足轻量化(材料为铝合金7075)与高强度(表面硬度HV≥320)。钜亮五金通过以下方案实现突破:

五轴加工:采用动态切削参数优化,减少加工振动,将表面粗糙度从Ra3.2μm降至Ra0.8μm;

硬质阳极氧化:通过定制电解液配方,将氧化膜厚度控制在25±2μm,硬度提升至HV500;

激光打标:在关节表面刻印二维码,实现全生命周期追溯。

最终,该关节通过20万次疲劳测试,助力客户产品成功进入量产阶段。

案例2:航空发动机叶片的快速迭代

某航空企业需在30天内完成某型号叶片的原型制作与测试。钜亮五金采用”五轴加工+3D打印”的混合工艺:

SLM 3D打印:快速制造叶片毛坯,缩短模具开发周期;

五轴精加工:通过刀具路径优化,将叶型精度从±0.05mm提升至±0.01mm;

荧光渗透检测:100%检测表面裂纹,确保符合航空标准。

该项目最终提前5天交付,为客户节省研发成本超50万元。

结论:选择钜亮五金的三大理由

技术全面性:从五轴加工到3D打印,从原型制作到批量生产,覆盖精密制造全链条需求;

质量可靠性:通过ISO 9001、IATF 16949、ISO 13485等认证,确保医疗、汽车、航空等高端领域的合规性;

交付敏捷性:依托150人团队与127台设备,支持72小时快速打样,15天批量交付。

无论您是初创企业寻求原型验证,还是行业龙头优化供应链,钜亮五金都能以”技术+服务”的双轮驱动,为您的精密零件加工需求提供定制化解决方案。

常见问题解答(FAQ)

Q1:五轴加工相比三轴加工的优势是什么?

A:五轴加工通过刀具轴向的动态调整,可实现复杂曲面的一次性加工,减少装夹次数与刀具干涉,同时提升精度(±0.001mm级)与效率(加工时间缩短30%-50%)。

Q2:钜亮五金支持哪些材料的加工?

A:支持铝合金、不锈钢、钛合金、模钢、工程塑料(如PEEK、PPS)等近百种材料,并可根据材料特性定制工艺参数(如切削速度、冷却方式)。

Q3:小批量订单的起订量是多少?

A:无严格起订量限制,支持1件起订。对于原型件,可通过3D打印快速验证;对于批量件,可通过五轴加工实现成本优化。

Q4:如何确保加工零件的精度?

A:从设备层面,采用高精度五轴加工中心(定位精度±0.002mm);从管控层面,执行ISO 9001标准,并通过三坐标测量仪全检关键尺寸;从工艺层面,通过仿真软件优化刀具路径,减少加工变形。

Q5:钜亮五金的服务范围是否覆盖全国?

A:是的,我们已为全国300+企业提供服务,并通过标准化流程与数字化管理,确保跨区域项目的交付质量与周期一致性。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 9 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。