在精密零件加工领域,数控机床是生产的核心。随着产品设计日益复杂,加工程序(通常为G代码或M代码文件)的容量也水涨船高。一个庞大的程序文件,轻则导致数据传输缓慢、占用大量机床内存,重则可能超出机床控制系统的处理上限,直接导致加工中断,影响生产效率和交付周期。当您遇到“数控机床程序太大”这一棘手难题时,不必焦虑。本文将从一个资深工程师的视角,深入剖析问题根源,并提供5个经过实践验证的、能显著提升效率的程序压缩与优化技巧。

问题根源:为什么程序会变得如此庞大?

首先,我们需要理解程序变大的主要原因,这有助于我们“对症下药”:

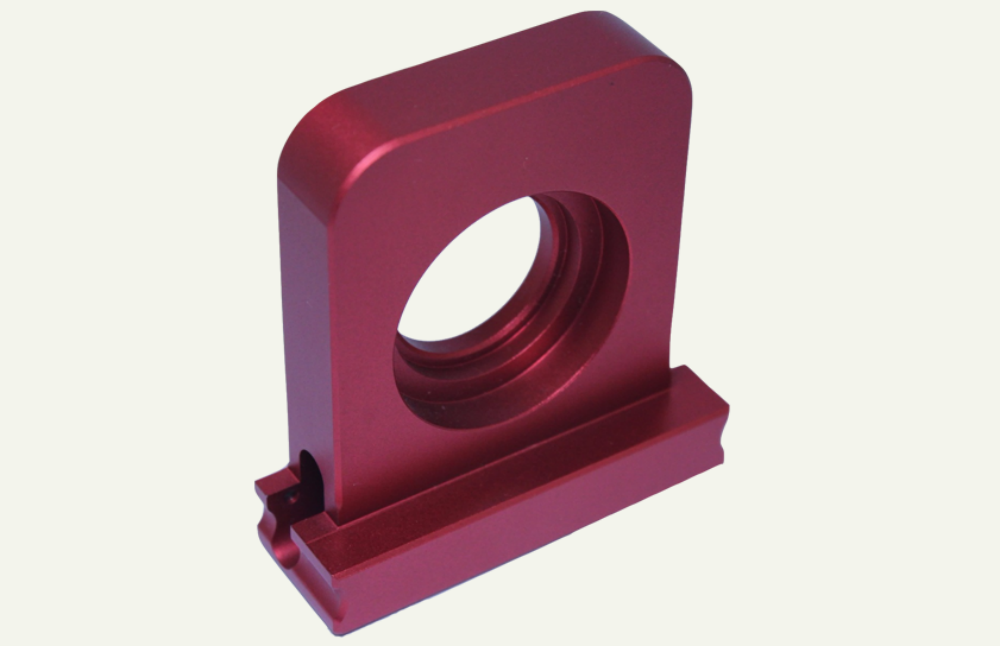

高精度曲面加工:现代五轴数控加工经常用于处理复杂的自由曲面(如叶轮、模具型腔、人形机器人关节部件)。为了达到镜面效果或极高的轮廓精度,CAM软件会生成极其密集的微小线段(直线或圆弧插补),这是导致程序行数爆炸性增长的最常见原因。

微小步距的精细加工:在精加工或超精加工阶段,为了获得更低的表面粗糙度,刀具路径的步距(Stepover)和行距(Stepdown)设置得非常小,这同样会生成海量的点位数据。

未经优化的CAM输出:部分CAM软件的后处理器可能默认输出过于“保守”或未经过优化的代码,例如,将所有曲线都离散为极短的直线段,而不是尽可能使用机床控制系统支持的样条曲线插补功能。

冗余代码与重复循环:程序中可能存在未充分利用子程序、固定循环或宏程序的情况,导致相同的加工序列被重复编写,徒增程序长度。

五大核心压缩与优化技巧

针对以上根源,我们可以从编程策略和后期处理两个层面进行优化。

技巧一:启用并优化“样条曲线插补”功能

这是应对复杂曲面程序庞大的终极武器之一。现代高端数控系统(如西门子、海德汉、发那科等)都支持样条曲线插补(如NURBS)。与用成千上万条微小直线段逼近曲线相比,样条插补只需定义少量的控制点、节点矢量和权因子,就能让机床平滑地沿真实曲线运动。

操作:在您的CAM软件中,检查后处理器设置,确保其支持并启用了样条输出选项。在生成刀具路径时,选择“样条输出”而非“线性化”。

效益:程序容量通常可减少50%-90%,同时加工更平滑,表面质量更好,机床运动更高效,磨损更小。这对于钜亮五金所使用的先进五轴数控加工中心而言,是充分发挥设备潜能的关键一步。我们处理诸如航空航天发动机叶片、汽车引擎复杂歧管等零件时,广泛采用此技术来保证效率与精度的完美平衡。

技巧二:合理调整加工公差与分辨率

在CAM编程时,有一个关键的权衡:加工精度与程序大小。通过合理放宽“线性化公差”或“弦高公差”,可以显著减少程序点数。

操作:在生成精加工路径时,不要盲目使用默认的极高公差(如0.001mm)。根据零件实际功能要求进行评估。例如,一个非配合的装饰性曲面,公差设置为0.01mm或0.02mm可能完全足够,这能将程序行数减少一个数量级。

注意:此方法需工程师具备丰富的工艺判断力,在保证质量的前提下进行优化。钜亮五金的工程师团队凭借在精密手板模型和最终零件加工领域的多年经验,能够精准地为不同特征、不同材料、不同后处理要求的区域设定差异化的公差策略,实现程序精简与加工质量的智能平衡。

技巧三:善用子程序、宏程序与循环

对于程序中重复出现的加工模式(如阵列孔、相同的型腔、重复的轮廓),绝对不应让其代码重复出现。

操作:将重复的加工序列编写成子程序(Subprogram)或利用宏程序(Macro),在主程序中通过循环指令(如G66、G67,或使用变量)进行调用。对于规则图案,使用极坐标编程也可简化代码。

效益:极大减少程序总行数,提高程序可读性和可维护性。当需要修改时,只需调整子程序一处即可。

技巧四:优化CAM刀具路径策略

有时,程序庞大源于低效的刀具路径本身。

操作:

减少空刀:优化进退刀和区域间的连接方式,采用“最短路径”或“优化顺序”算法。

选择合适的加工策略:对于平坦区域,用“平行切削”可能比“环绕等距”更高效;尝试使用“螺旋”或“径向”路径来加工圆形特征。

区域排序:让CAM软件智能地对加工区域进行排序,避免刀具在零件不同部分间长距离跳跃。

效益:在压缩程序代码量的同时,直接缩短了实际加工时间,实现双倍效率提升。

技巧五:程序后处理优化与DNC传输

当程序优化后仍然较大,超出了机床内存容量,就需要采用外部传输方案。

操作:

程序分段:将大程序在工艺断点处(如粗加工后、换刀后)手动分割成多个小程序,分次传输加工。

使用DNC(直接数控)传输:通过局域网或专用数据传输线,使机床控制系统能够从外部计算机(服务器)实时边传输边加工。这是处理超大程序(如大型模具加工)的标准做法。

实践:在钜亮五金的车间,我们的127台精密设备,包括大型五轴加工中心,均配备了稳定的DNC系统网络。配合内部严格执行的ISO 9001:2015质量管理体系,确保即使是数GB大小的复杂零件加工程序,也能实现稳定、不间断的流式加工,完全避免了因内存不足导致的生产中断风险。

结论

“数控机床程序太大”是一个典型的工程问题,其解决之道体现了制造企业的工艺深度和技术整合能力。它绝非简单地“压缩文件”,而是一个从CAD/CAM设计策略、加工工艺规划、到后处理及车间数据传输的全局性优化过程。

核心思想在于:追求“智能数据”而非“海量数据”。通过启用样条插补、合理设定公差、优化路径策略,我们是在源头生成更精简、更高效的“智能数据”;而通过子程序、DNC传输,我们是在管理和执行层面应对“海量数据”。

对于寻求可靠加工服务的客户而言,选择像钜亮五金这样的合作伙伴,其价值正在于此。我们不仅拥有先进的五轴、四轴、三轴数控加工设备集群,更拥有一支能深刻理解设计意图、精通CAM编程优化、并能将ISO 9001:2015、IATF 16949(汽车)、ISO 13485(医疗)等严苛质量体系标准落实到每一个代码、每一次走刀中的工程师团队。我们从快速原型制作到小批量精密生产,始终致力于通过技术优化,为客户缩短交付周期、降低成本、并保障最高的加工质量。当您面临复杂零件带来的加工程序挑战时,我们成熟的技术方案和完备的车间基础设施,将是您项目顺利推进的坚实保障。

常见问题解答(FAQ)

Q1: 启用样条插补(NURBS)是否对所有机床和控制系统都有效?

A: 不是的。样条插补是高端数控系统的功能。您的机床控制系统必须支持相应的G代码(如西门子的SPLINE、BSPLINE,发那科的NURBS代码)。在实施前,务必查阅机床手册并验证后处理器配置。钜亮五金的先进五轴设备均支持此类高级功能,并能根据客户提供的机床型号定制后处理输出。

Q2: 放宽加工公差会不会影响我的零件最终精度?

A: 这需要基于零件的功能要求进行专业判断。关键配合尺寸、密封面等必须使用严格公差;而对于非关键外观面或留有抛光余量的表面,适度放宽公差是标准且高效的工艺实践。一个优秀的加工服务商应具备这种工艺判断能力。

Q3: 使用DNC边传边加工,如果网络中断会不会导致零件报废?

A: 这是一个合理的担忧。可靠的DNC系统会配备缓冲区,并具有断点续传功能。更重要的是,专业的加工车间(如钜亮五金)会采用工业级网络设备,设置独立的稳定网络环境,并有规范的作业流程来预防和应对此类极少发生的异常情况,确保加工过程安全可控。

Q4: 除了上述技巧,CAM软件本身的选择对程序大小影响大吗?

A: 影响很大。不同的CAM软件其核心算法、路径优化能力和后处理器的智能化程度不同。先进的CAM软件能更好地生成高效率、低代码量的刀具路径。优秀的加工服务商通常会投资并精通多种行业领先的CAM软件,以应对不同的加工需求。

Q5: 我将一个超大程序分段加工,如何保证段与段之间的接刀痕不明显?

A: 这是工艺经验的体现。合理的分段点应选在工艺自然转换处(如换刀后、加工区域边界),并在分段处预留重叠区域或设置平滑的切入切出。在钜亮五金,工程师会根据材料特性、刀具性能和表面要求,制定详细的分段加工工艺单,确保接刀质量,必要时通过后续的精加工或抛光工序完全消除接痕。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 13 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。