数控车编程实例解析:从入门到精通只需三步

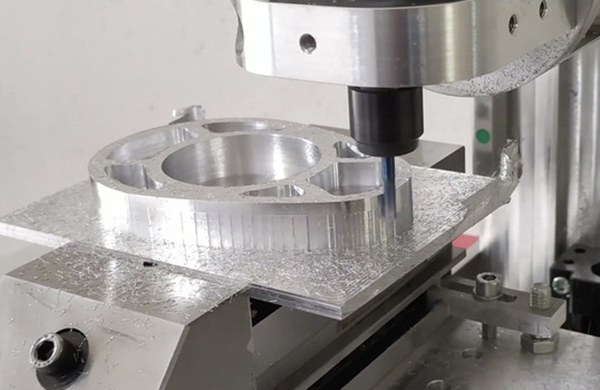

在现代制造业中,数控车床是加工精密零件的重要设备之一。通过学习数控车编程,工程师可以高效地完成各种复杂零件的加工任务。本文将通过一个具体的数控车编程实例,分三个步骤详细解析如何从入门到精通数控车编程。

第一步:理解基础概念与编程语言

1.1 基础概念

G代码:用于控制机床动作的指令集。

M代码:用于控制机床辅助功能的指令集。

坐标系:确定刀具和工件相对位置的参考系统。

进给速度:刀具移动的速度,单位为毫米/分钟(mm/min)或英寸/分钟(in/min)。

主轴转速:主轴旋转的速度,单位为转/分钟(RPM)。

1.2 编程语言

常用的数控车编程语言有:

ISO 6983:国际标准化组织制定的标准。

Fanuc:广泛应用于Fanuc控制器的编程语言。

Siemens:广泛应用于西门子控制器的编程语言。

第二步:编写简单的数控车程序

假设我们要加工一个直径为50mm、长度为100mm的圆柱体零件。以下是使用Fanuc编程语言的一个简单示例:

plaintext

O0001 (程序号)

G21 (使用公制单位)

G97 S800 M03 (主轴正转,转速800 RPM)

T0101 (选择刀具1,并调用相应的刀具补偿)

G0 X52 Z2 (快速移动到起始点)

G1 X50 F0.2 (直线插补,切削至直径50mm,进给速度0.2 mm/rev)

G1 Z-100 F0.2 (直线插补,切削至长度100mm)

G0 X52 (快速退刀)

G0 Z2 (快速移动到安全位置)

M30 (程序结束)

第三步:优化与调试程序

3.1 优化程序

减少空行程:尽量减少刀具的空行程时间,提高加工效率。

合理设置进给速度:根据材料特性和刀具性能,合理设置进给速度,避免过快或过慢。

刀具路径优化:优化刀具路径,减少不必要的重复动作。

3.2 调试程序

模拟运行:在实际加工前,使用仿真软件进行模拟运行,检查程序是否有错误。

逐步调试:逐步执行程序,观察每一步的效果,确保每个步骤都正确无误。

记录问题:记录调试过程中遇到的问题及解决方法,以便后续改进。

结论

通过以上三个步骤,您可以从零开始掌握数控车编程的基本知识和技能。钜亮五金作为一家专业的五轴数控加工制造商,拥有先进的五轴数控加工设备和生产技术,能够为您提供高质量的精密零件加工服务。如果您需要定制精密零件,钜亮五金是您的首选。

常见问题解答(FAQ)

Q1: 数控车编程中的G代码和M代码有什么区别?

G代码用于控制机床的动作,如移动、插补等;而M代码用于控制机床的辅助功能,如冷却液开关、主轴启停等。

Q2: 如何选择合适的进给速度?

进给速度的选择应根据材料特性、刀具性能和加工要求来确定。通常,软材料可以使用较高的进给速度,硬材料则需要较低的进给速度。

Q3: 为什么需要进行程序优化?

程序优化可以减少加工时间,提高生产效率,同时还能延长刀具寿命,降低生产成本。

Q4: 钜亮五金的优势是什么?

钜亮五金拥有先进的五轴数控加工设备和技术,能够提供高精度、高质量的精密零件加工服务。此外,钜亮五金还通过了多项国际质量认证,确保产品质量符合标准。

希望本文能帮助您更好地理解和掌握数控车编程,如有任何疑问或需求,请随时联系钜亮五金。

![[访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值 9 [访谈] RAPID + TCT 2024:人工智能对 3D 打印的价值](https://print-ing.com/wp-content/uploads/2024/07/INTERVIEW-60x60.jpeg)

发表回复

要发表评论,您必须先登录。